3D��ӡ�ИI(y��)�о�����Ϟ��3D��ӡ+��ģ�T�족���g(sh��)·��

�r�g��2023-03-14 10:26 ��Դ��3D��ӡ�ИI(y��)�о� ���ߣ�admin ��x����

Chapter 1 : 3D��ӡ�ИI(y��)����

1.3D��ӡ���x

3D��ӡ���x������(j��)����(bi��o)�����������g(sh��)�Z����GB/T35351-2017�����������죨Additive Manufacturing��AM����ָ�����Sģ�͔�(sh��)��(j��)����A(ch��)��ͨ�^���϶ѷe�ķ�ʽ���������?q��)���Ĺ�ˇ�����S��ӡ��3D printing����ָ���ô�ӡ�^�������������ӡ���g(sh��)��ͨ�^���϶ѷe�ķ�ʽ�����������?q��)���Ĺ�ˇ�����g(sh��)�Zͨ���������������ͬ�x�~���ַQ��3D��ӡ������ͬ�ڂ��y(t��ng)����I(y��)ͨ�^�����șCе�ӹ���ʽ������ȥ���Ķ����εġ��p�������죬3D��ӡͨ�^���������¶������ӯB�ӵķ�ʽ�������S���w׃?y��u)����ɂ����Sƽ�棬�������������ď�(f��)�s�ȡ�

2.�Ї�3D��ӡ�ИI(y��)�l(f��)չ�F(xi��n)��

�҇�3D��ӡ���g(sh��)�������o(j��)�˾�ʮ����_ʼ̽�������������A��W(xu��)���A�пƼ���W(xu��)��������ͨ��W(xu��)�ȸ�У���о������������ИI(y��)�l(f��)չ���^����2017�������ҳ��_���������֧�և���(n��i)3D�a(ch��n)�I(y��)�l(f��)չ������I(y��)�����M�룬�ИI(y��)�l(f��)չ�ٶȼӿ졣���S����֧���c���g(sh��)�M����3D��ӡ��I(y��)��u���ӡ�����2021��ף���3D��ӡ�����I�I(y��)��(w��)�����й�˾��20��ң��������壩��2021�����(n��i)3D��ӡ��I(y��)���Y�~�_48�|Ԫ��3D��ӡ�nj����y(t��ng)����I(y��)���a�������������3D��ӡ���g(sh��)����I(y��)�ڮa(ch��n)Ʒ�O(sh��)Ӌ�аl(f��)�����a(ch��n)��(f��)�s�a(ch��n)Ʒ���_չ���ƻ��ȷ��涼����������3D��ӡ��������I(y��)��(chu��ng)�£��M���Ƅ��҇�����a(ch��n)�I(y��)��������

�Ї�3D��ӡ�ИI(y��)�����W���������^�����ڽ�(j��ng)�v�˳��ڮa(ch��n)�I(y��)朷��x��ԭ���ϲ����졢���g(sh��)��(bi��o)��(zh��n)���y(t��ng)һ�c�����Ƽ��ɱ����F�Ȇ��}��(d��ng)ǰ�Ї�3D��ӡ�ИI(y��)����څ���죬�Ј��ʬF(xi��n)�������Lڅ�ݡ��҇��߶���ҕ3D��ӡ�a(ch��n)�I(y��)�l(f��)չ����������Ї�3D��ӡ�Ј���(y��ng)�ó̶Ȳ�������ڸ��ИI(y��)���õ���Խ��Խ�V���đ�(y��ng)�á�2017-2020�꣬�Ї�3D��ӡ�a(ch��n)�I(y��)Ҏ(gu��)ģ���������Lڅ�ݣ�2020���Ї�3D��ӡ�a(ch��n)�I(y��)Ҏ(gu��)ģ��208�|Ԫ��ͬ�����L32.06%������(j��)ǰհ�a(ch��n)�I(y��)�о�Ժ�A(y��)�y����2025���҇�3D��ӡ�Ј�Ҏ(gu��)ģ�����^630�|Ԫ��2021-2025���(f��)���������20%���ϡ�

�S���P(gu��n)�I���g(sh��)�IJ���ͻ�Ƽ��O(sh��)�䡢��ˇˮƽ���@���������҇�3D��ӡ��������������܇���t(y��)���������I(l��ng)��đ�(y��ng)��ˮƽ��Ҏ(gu��)ģ���ڿ�����������3D��ӡ�İl(f��)չ�ṩ�˾���g���Ժ��պ����I(l��ng)�����������(j��)IBIS

World������2014����2019���Ї���������I(y��)�������w�C���졢�w�C�㲿�����졢�S����(w��)�ȣ������(f��)�����ٞ�9.8%��2019���Ї���������I(y��)�Ј��rֵ�s698�|��Ԫ���s��4886�|Ԫ����ţ����A(y��)�yδ��ʮ�꣨2020��~2029�꣩�Ї���������I(y��)�ărֵ�����(f��)�����ٞ�10%���tδ��ʮ���Ї���������I(y��)�Ј��rֵ�s9.05�f�|Ԫ�����9,054.33�|Ԫ�����O(sh��)δ��ʮ��3D��ӡ�ں�������I(y��)ռ��(j��)�ķ��~������1%����(j��)�˿ɹ����δ��ʮ���Ї���������I(y��)��3D��ӡ�������Ј��rֵ�s905.43�|Ԫ������s90.54�|Ԫ��

�S���P(gu��n)�I���g(sh��)�IJ���ͻ�Ƽ��O(sh��)�䡢��ˇˮƽ���@���������҇�3D��ӡ��������������܇���t(y��)���������I(l��ng)��đ�(y��ng)��ˮƽ��Ҏ(gu��)ģ���ڿ�����������3D��ӡ�İl(f��)չ�ṩ�˾���g���Ժ��պ����I(l��ng)�����������(j��)IBIS

World������2014����2019���Ї���������I(y��)�������w�C���졢�w�C�㲿�����졢�S����(w��)�ȣ������(f��)�����ٞ�9.8%��2019���Ї���������I(y��)�Ј��rֵ�s698�|��Ԫ���s��4886�|Ԫ����ţ����A(y��)�yδ��ʮ�꣨2020��~2029�꣩�Ї���������I(y��)�ărֵ�����(f��)�����ٞ�10%���tδ��ʮ���Ї���������I(y��)�Ј��rֵ�s9.05�f�|Ԫ�����9,054.33�|Ԫ�����O(sh��)δ��ʮ��3D��ӡ�ں�������I(y��)ռ��(j��)�ķ��~������1%����(j��)�˿ɹ����δ��ʮ���Ї���������I(y��)��3D��ӡ�������Ј��rֵ�s905.43�|Ԫ������s90.54�|Ԫ��

3.����(w��)�Ј�Ҏ(gu��)ģ���m(x��)�U���T����I(l��ng)��?q��)�ӭ�����l(f��)

Wohlers Report��攵(sh��)��(j��)�@ʾ�����H3D��ӡ����(w��)��I(y��)ռ���������ӣ�2021��3D��ӡ����(w��)�Ј�Ҏ(gu��)ģ�s��62.5�|��Ԫ��ռ�����Ј�Ҏ(gu��)ģ��41%��Ҳ��ζ������(w��)�ѽ�(j��ng)�ɞ��ИI(y��)�l(f��)չ����Ҫ�Ƅ�����������(n��i)3D��ӡ����(w��)��Ŀǰ��Ȼ�^�٣�����(j��)�{(di��o)����I(y��)�y(t��ng)Ӌ��(sh��)��(j��)�@ʾ�H��21%���ҡ�δ����3D��ӡ����(w��)����(y��ng)�̌���u���L�麭�w�O(sh��)Ӌ�����졢��̎����һ�w�ķ���ϵ�y(t��ng)��Q����(y��ng)�̡�

����(j��)���T�f(xi��)�y(t��ng)Ӌ���҇���26,000���T��S��ɰ���T�����Ј�Ҏ(gu��)ģ�s1,200�|Ԫ������3D��ӡ�Ɍ��T��Ĺ�ˇ���̏�15���s�p��8�����ڡ��p̼�������£�3D��ӡ���g(sh��)���m(x��)�x���T���ИI(y��)�����O(sh��)3D��ӡ��ɰ���T���Ј�ռ��(j��)�ķ��~������10%���Ј�Ҏ(gu��)ģ���_��120�|Ԫ��

Chapter 2 : 3D��ӡ�đ�(y��ng)�È���

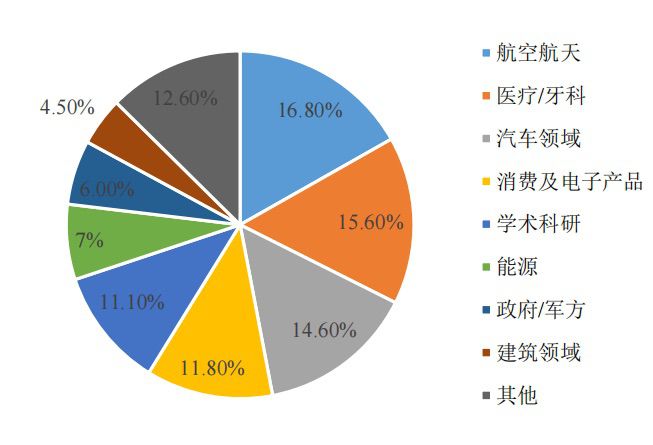

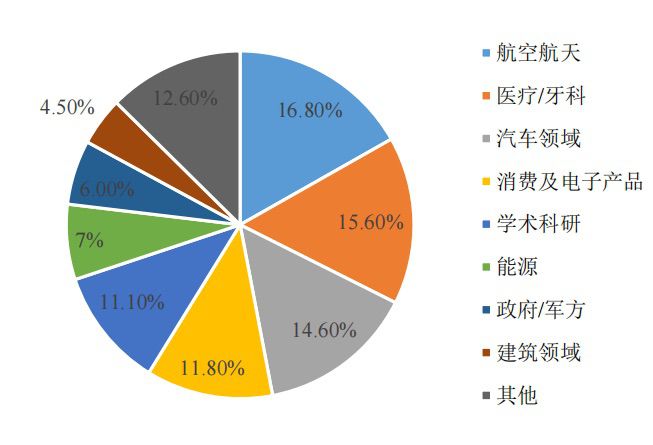

3D��ӡĿǰ�ѱ��V����(y��ng)���ں��պ��졢��܇���t(y��)�����I(l��ng)����u���Lԇ��(y��ng)���ڸ�����I(l��ng)���С�����(j��)Wohlers Report 2022����@ʾ��2021��3D��ӡ��Ҫ��(y��ng)���ں��պ��졢��܇�����M����Ӯa(ch��n)Ʒ���t(y��)��/�������W(xu��)�g(sh��)���е��I(l��ng)��ռ����r���£�

�DƬ

1.���պ����I(l��ng)��

�ں��պ����I(l��ng)�������㲿���ΑB(t��i)��(f��)�s�����y(t��ng)��ˇ�ӹ��ɱ����p����Ҫ������أ�3D��ӡ�Ѱl(f��)չ�ɞ������O(sh��)Ӌ�c����������һ��P(gu��n)�I���ļ��g(sh��)�����������Ӷѷe��ԭ�����܉�?q��)��F(xi��n)�����(f��)�s��(g��u)�������c�����һ�w�����죬ͻ���˂��y(t��ng)���켼�g(sh��)���Y(ji��)��(g��u)�ߴ硢��(f��)�s�̶ȡ����β��ϵ����ƣ��ṩ��׃���Եļ��g(sh��);������(y��ng)�È�����څ���ӻ���

���պ����I(l��ng)������3D��ӡ�IJ�����Ҫ���������ܽ��ٲ��Ϻ߷��Ӳ��ϡ������ܽ��ٲ�����⁺Ͻ��X�Ͻ��懻��ߜغϽ�đ�(y��ng)�����V����⁺Ͻ���Ҫ��(y��ng)���ڸߏ��ȡ��p�����Y(ji��)��(g��u)�������X�Ͻ���Ҫ��(y��ng)�����p�����Y(ji��)��(g��u)������懻��ߜغϽ���Ҫ��(y��ng)���ڸߏ��ȟ�˲�����ͨ���Է�ĩ�����ڼ��g(sh��)�Ͷ����������e���g(sh��)�����M�мӹ�����Ҋ�����x�^(q��)��������(SLM)�������������(LENS)�ȡ��߷��Ӳ�����Ҫ��(y��ng)�������͛_�����͟ᡢ��ȼ�ԺͿ��ϻ���Ҫ��IJ����������x�^(q��)������Y(ji��)(SLS)�M�мӹ����ڏ�(f��)�s�����������A�Σ�3D��ӡ���g(sh��)�ɹ�(ji��)ʡ����(f��)��ˇԇ�ĕr�g������ٶȵ�ͬ�r���ͳɱ�������������A�Σ�3D��ӡ���g(sh��)�����ڌ��F(xi��n)��(f��)�s��(n��i)���Y(ji��)��(g��u)�����������ܣ����⣬3D��ӡ���g(sh��)߀�������Ƽ��ޏ�(f��)�����L�O(sh��)��ʹ�É������p�ٽ�(j��ng)���pʧ��

����3D��ӡ���������������O(sh��)Ӌ��(bi��o)��(zh��n)��ʹ��Ҫ��ĸ߾������������ߺ����������w�����ṩ�e�O�������W����֣�ESA�����������Һ��պ���֣�NASA����SpaceX��Relativity Space��ʹ��3D��ӡ���g(sh��)���a(ch��n)����c���b�á����M�����^��ȼ���Һ����䣬����GE��������Boeing���������տͣ�Aribus����ِ�壨Safran��ʹ��3D��ӡ���g(sh��)���a(ch��n)���ú��հl(f��)�әC�㲿����܊�C�C���������w�C�L(f��ng)�ܡ�œ��(n��i)���ȡ�ͬ�r��3D��ӡ�Ę�(g��u)��Ҳ���ڇ���(n��i)���պ����I(l��ng)��V����(y��ng)�ã��Ⱥ�ɹ����c���솖һ̖�����`�l(w��i)�ǡ�������(d��o)��ϵ�y(t��ng)�Ȕ�(sh��)ʮ�ΰl(f��)����w���΄�(w��)��

3D��ӡ���g(sh��)�ѳɞ���ߺ����O(sh��)Ӌ�������������P(gu��n)�I���g(sh��)����(y��ng)��Ҏ(gu��)ģ��������LѸ�٣�δ���Ј����g��

2.��܇�����I(l��ng)��

���S3D���g(sh��)�Ą�(chu��ng)��������������܇�����I(l��ng)��đ�(y��ng)�Ì���u���룬�ĸ���ģ�ʹ�ӡ������ģ�ʹ�ӡ��Ŀǰ��(y��ng)���ڹ��ܲ������죬���������܇������չ����܇�����I(l��ng)��3D��ӡ����Ҫ��(y��ng)���Ѹ��w��܇�O(sh��)Ӌ���㲿���_�l(f��)����(n��i)���(y��ng)�õȷ��棬��Ҫ���g(sh��)��SLS��SLM�ȡ�

���O(sh��)Ӌ���棬3D��ӡ���g(sh��)�đ�(y��ng)�ÿ��Ԍ��F(xi��n)�oģ���O(sh��)Ӌ�����죬������I(y��)�s�̮a(ch��n)Ʒ����ģ�͵��O(sh��)Ӌ���������ڣ�������܇�S��������S�̃�(y��u)���O(sh��)Ӌ��ͬ�r�������ڰ�ȫ�Ԝyԇ�h(hu��n)��(ji��)��ӡ���ַ��P(gu��n)�I����������������ٮa(ch��n)Ʒ��C���̣���������I(y��)���F(xi��n)����С�������ƣ����ͳɱ����s�̮a(ch��n)Ʒ���Еr�g�����⣬3D��ӡ�������O(sh��)Ӌ�A������(d��o)����p������һ�w�������Ի������ܻ�����Ą�(chu��ng)�£������췽�棬3D��ӡ���g(sh��)���������������Ч�ʺ����a(ch��n)�|(zh��)�������F(xi��n)����p��������ͽ����|(zh��)����λ��;�����M�Џ�(f��)�s�Y(ji��)��(g��u)ģ�ߵļӹ����ӏ������쾫�ȵĿ��ƣ�ͬ�r��3D��ӡһ�w�����μ��g(sh��)���S������������Ϟ�һ��������ɜp�p��(f��)�s�P(gu��n)�I�������������ھS���棬3D��ӡ���g(sh��)�����M���T���֡�݆ݞ�����ס�׃�������������A(ch��)�������������Ķ����C�˾S��Ч�ʺͽ�(j��ng)�����档

��܇�ИI(y��)������ʹ��3D��ӡ���g(sh��)���ИI(y��)֮һ����3D��ӡ���g(sh��)��(y��ng)����ռ��(j��)��Ҫλ�ã��S���������܇�������ͮa(ch��n)������������܇�ИI(y��)����Ј�Ҏ(gu��)ģ�����m(x��)��3D��ӡ���g(sh��)�đ�(y��ng)���ṩ�V韵Ŀ��g��

3.�t(y��)���I(l��ng)��

�������w���ڂ��w������y(t��ng)�����t(y��)����е�����(bi��o)��(zh��n)����ʽ��ߴ�ĬF(xi��n)�3D��ӡ�{��ɂ��Ի����Ƶ����c���t(y��)���I(l��ng)���(n��i)��(y��ng)���V������Ҫ��(y��ng)�÷�����������t(y��)��ģ�͡����g(sh��)��(d��o)�塢���/��ǻ��ֲ����������(f��)��е�ȣ���Ҫ���ϰ������ϡ���֬�����١��߷��ӏ�(f��)�ϲ��ϵȣ����Լ�����3D��ӡ���w�M�������ٵȡ�

3D��ӡ���g(sh��)�ڿ�ǻ�t(y��)�W(xu��)������u���쑪(y��ng)�����x�X��ӡ���C�����������A(y��)�����g(sh��)ģ�����������g(sh��)��(d��o)�������ȣ���������߾��Ⱥ�Ч�ʣ��������g(sh��)�L(f��ng)�U��3D��ӡ���g(sh��)���ǿ�ֲ�뷽��Ҳ�l(f��)չѸ�٣�Ŀǰ�_ʼ���ý���3D��ӡ���g(sh��)���a(ch��n)ȫϥ�P(gu��n)��(ji��)ֲ����y�ʱ�������ֲ����ȣ�����3D��ӡ���g(sh��)������ģ�M���w�����ČӠ�Y(ji��)��(g��u)��ͨ�^����O(sh��)Ӌ���Ը��õ��c���w�M���ںϣ����M�������L������3D��ӡ���g(sh��)����ֲ�����O(sh��)Ӌ�����˸����O(sh��)Ӌ���ɶȡ��S��δ����(j��ng)��ˮƽ�;���(zh��n)�t(y��)��Ҫ��IJ���������3D��ӡ���g(sh��)���t(y��)���ИI(y��)�İl(f��)չ�����о���g��

4.�����ИI(y��)�I(l��ng)��

���MƷ�I(l��ng)�����MƷ�I(l��ng)���V����3D��ӡ���g(sh��)�����ڼ������MƷ�ИI(y��)�a(ch��n)Ʒ�O(sh��)Ӌ����(y��u)���͵������������S���a(ch��n)Ʒ���ܣ�����\�ӆT���������p���������Ի��\���O(sh��)��ȡ�

ģ���I(l��ng)��3D��ӡ�яV����(y��ng)����Ьģ���S����sģ�ߵ��I(l��ng)��(y��u)����sˮ·�O(sh��)Ӌ������ˮ·��(f��)�s�̶ȵ����ƣ�����ģ�ߵ���sЧ�ʺ����a(ch��n)Ч�ʡ�

�������I(l��ng)��3D��ӡ���g(sh��)�ڮa(ch��n)Ʒ���аl(f��)�����a(ch��n)�A�Σ����b�������C�����^�����ܜyԇ�����w���̌W(xu��)�������ְ塢��������ȷ��棬�����ṩ�^��Ď����������аl(f��)�͕r�g�ɱ�����߮a(ch��n)Ʒ������

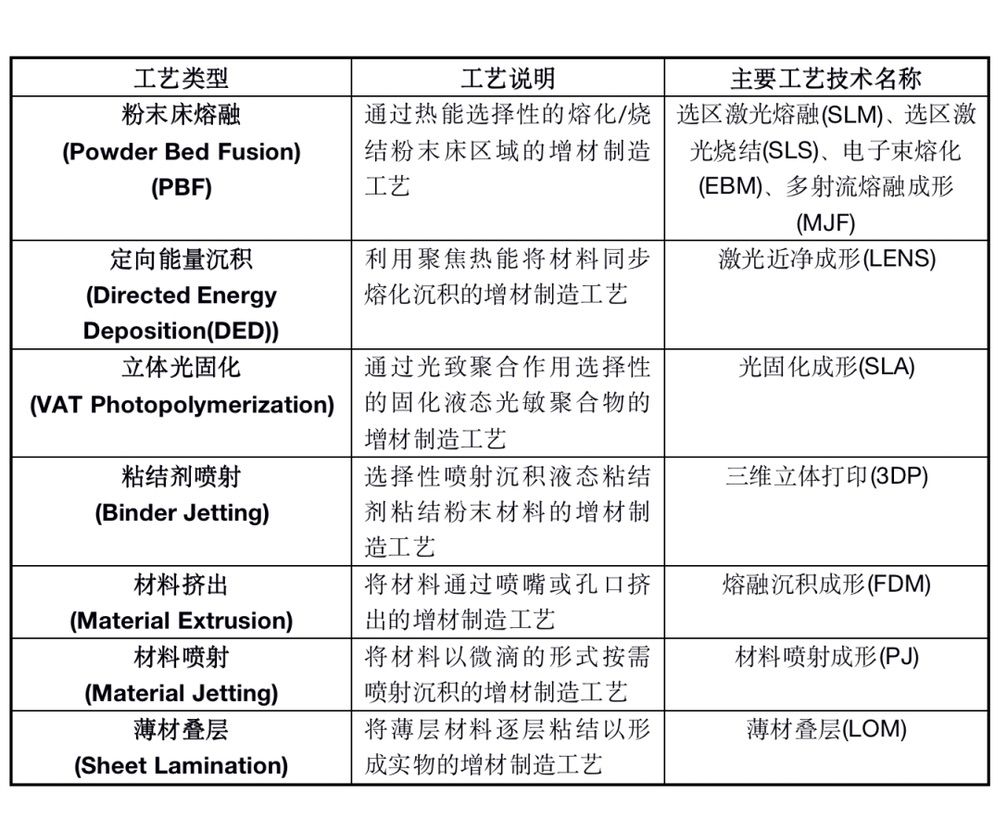

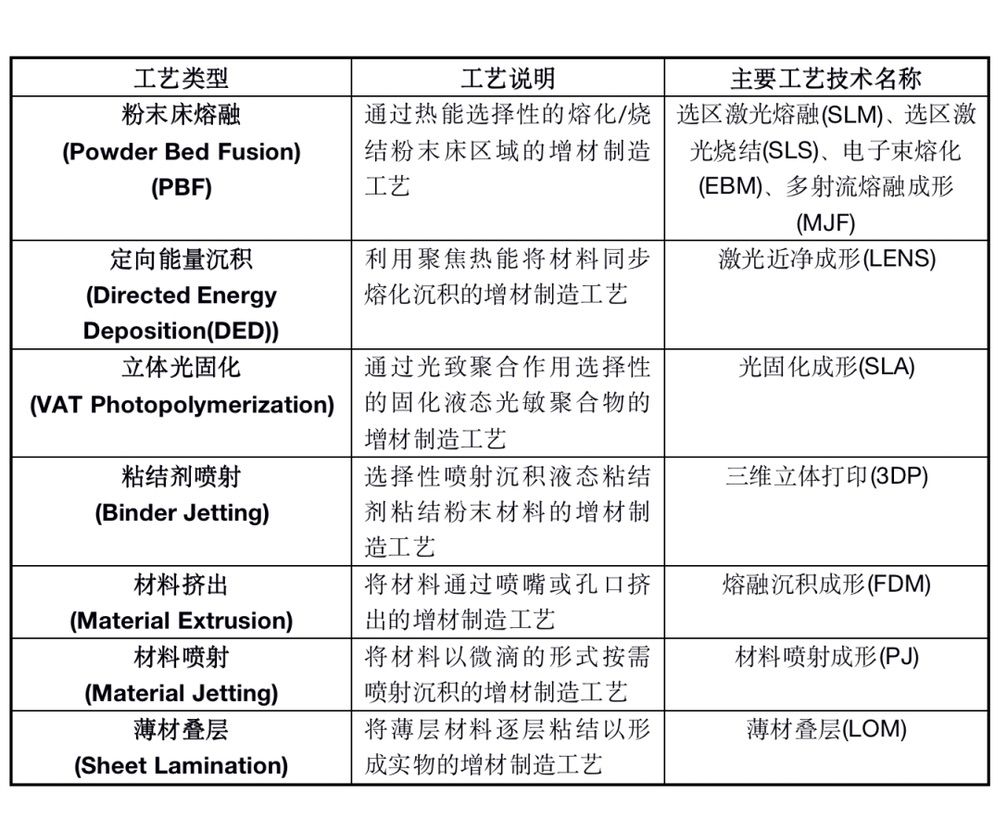

Chapter 3 : 3D��ӡ�ĎN���g(sh��)

3D��ӡ���g(sh��)������N��ˇ��ͣ�����(bi��o)�����������g(sh��)�Z����GB�MT 35351-2017������(j��)3D��ӡ���g(sh��)�ij���ԭ������3D��ӡ��ˇ�ֳ��߷N����e�����w�����r���£���ĩ�����ڣ�Powder Bed Fusion���������������e��Directed Energy Deposition�������w��̻���VAT Photopoly merization����ճ�Y(ji��)�����䣨Binder Jetting�������ϔD����Material Extrusion�������χ��䣨Material Jetting���ͱ��įB�ӣ�Sheet Lamination������Ҫ��ˇԭ�팦��(y��ng)�Ĵ����Թ�ˇ���g(sh��)���£�

1.��ĩ������(PBF)

1.��ĩ������(PBF)

��1���x�^(q��)��������(SLM)

�x�^(q��)��������(SLM)��һ�N��Ӌ��C���Ƽ������M�����Ӓ����ڻ��ӌӶѷe���͵ļ��g(sh��)��

��(y��u)�ݣ�

�ӹ��^���з�ĩ��ȫ�ۻ��Ҳ���Ҫճ�Y(ji��)���ϣ����Լӹ����γ�����ľ����Լ����W(xu��)���ܶ�Ҫ���^�á�

���ܶȸߣ����������ֱ���������ܶȽӽ�100%��������ұ��

���Ժ��β���ֱ�ӵ��������(f��)�s�Π�Ľ��ټ���

�ӄݣ�

�O(sh��)�䰺�F��������(f��)�s����Ҫ���I(y��)�ˆT��������

��̎���(f��)�s����ˇ��Ҫ����֧�Σ�����Ҫ�����ͼ��M�к�̎���ȥ��֧�Ρ�

��(y��ng)���I(l��ng)��

���պ��졢ģ�ߡ���܇���t(y��)�����˹��I(y��)�����н������I(l��ng)��

��2���x�^(q��)������Y(ji��)(SLS)

�x�^(q��)������Y(ji��)(SLS)��һ�N�ü���������Y(ji��)�A(y��)�ȼӟ��^����ǰ��O(sh��)�ڷ�ĩ���ϵ����ٷ�ĩ����Ӌ��C�����M�зӟ��Y(ji��)���Ӷѷe������ӹ����g(sh��)��

��(y��u)�ݣ�

����ʹ�ö�N���ϣ������߷��Ӳ��ϡ����ٷ�ĩ���մ���ĩ��������ĩ�ȣ��x���ԏ���

����Ҫ֧�Σ��ڴ�ӡ�^����δ��(j��ng)���Y(ji��)�ķ�ĩ����֧�����ɵđҿՌӡ�

���������ʸߡ�

�ӄݣ�

����ֲڣ���ˇ����ԭ�͵ı����Ƿ�ĩ�M������ճ�Y(ji��)�ģ����������Ա����|(zh��)�����ߡ�

�����w���Y(ji��)�϶ȵͣ���Ҫ�Mһ����̎����

������õ������鱣�o���w��Ԓ�����a(ch��n)���к����w��

��(y��ng)���I(l��ng)��

��܇���촬�����졢���ա�ͨ�š��C�ϵ�y(t��ng)���������t(y��)�������ŵ��I(l��ng)��

��3��������ۻ�(EBM)

������ۻ�(EBM)��һ�Nͨ�^��������衢�ۻ���ĩ���ϣ����ӳ��e����3D��������ļ��g(sh��)��

��(y��u)�ݣ�

����l�����A(y��)��ضȺܸߣ������۽�����c���٣��pС�˟ᑪ(y��ng)�����У������˳��ͼ��a(ch��n)������׃�εĬF(xi��n)��

�����^���в���Ҫ֧�Σ�������ɺ�ֻ�贵ȥ��ĩ���ɡ�

�ӄݣ�

�����ۡ��F(xi��n)��䁷�����ڷ۴��ϵķ�ĩ����������������x�_�A(y��)�ȵ���O(sh��)λ�ã������o늵��ų�����(d��o)�·�ĩ�a(ch��n)����ɢ��

�����F(xi��n)��ָ����δ��ȫ�ۻ����γ���һȺ�˴˷��_�Ľ�����

�O(sh��)����Ҫ��l������ɣ��S�o�ɱ��ߣ�����������e�^���Е��a(ch��n)��٤���侀�����ܕ���(d��o)��й©����Ⱦ�h(hu��n)���ȡ�

��(y��ng)���I(l��ng)��

�t(y��)�W(xu��)�����պ��졢���I(y��)���I(l��ng)��

1.3D��ӡ���x

3D��ӡ���x������(j��)����(bi��o)�����������g(sh��)�Z����GB/T35351-2017�����������죨Additive Manufacturing��AM����ָ�����Sģ�͔�(sh��)��(j��)����A(ch��)��ͨ�^���϶ѷe�ķ�ʽ���������?q��)���Ĺ�ˇ�����S��ӡ��3D printing����ָ���ô�ӡ�^�������������ӡ���g(sh��)��ͨ�^���϶ѷe�ķ�ʽ�����������?q��)���Ĺ�ˇ�����g(sh��)�Zͨ���������������ͬ�x�~���ַQ��3D��ӡ������ͬ�ڂ��y(t��ng)����I(y��)ͨ�^�����șCе�ӹ���ʽ������ȥ���Ķ����εġ��p�������죬3D��ӡͨ�^���������¶������ӯB�ӵķ�ʽ�������S���w׃?y��u)����ɂ����Sƽ�棬�������������ď�(f��)�s�ȡ�

2.�Ї�3D��ӡ�ИI(y��)�l(f��)չ�F(xi��n)��

�҇�3D��ӡ���g(sh��)�������o(j��)�˾�ʮ����_ʼ̽�������������A��W(xu��)���A�пƼ���W(xu��)��������ͨ��W(xu��)�ȸ�У���о������������ИI(y��)�l(f��)չ���^����2017�������ҳ��_���������֧�և���(n��i)3D�a(ch��n)�I(y��)�l(f��)չ������I(y��)�����M�룬�ИI(y��)�l(f��)չ�ٶȼӿ졣���S����֧���c���g(sh��)�M����3D��ӡ��I(y��)��u���ӡ�����2021��ף���3D��ӡ�����I�I(y��)��(w��)�����й�˾��20��ң��������壩��2021�����(n��i)3D��ӡ��I(y��)���Y�~�_48�|Ԫ��3D��ӡ�nj����y(t��ng)����I(y��)���a�������������3D��ӡ���g(sh��)����I(y��)�ڮa(ch��n)Ʒ�O(sh��)Ӌ�аl(f��)�����a(ch��n)��(f��)�s�a(ch��n)Ʒ���_չ���ƻ��ȷ��涼����������3D��ӡ��������I(y��)��(chu��ng)�£��M���Ƅ��҇�����a(ch��n)�I(y��)��������

�Ї�3D��ӡ�ИI(y��)�����W���������^�����ڽ�(j��ng)�v�˳��ڮa(ch��n)�I(y��)朷��x��ԭ���ϲ����졢���g(sh��)��(bi��o)��(zh��n)���y(t��ng)һ�c�����Ƽ��ɱ����F�Ȇ��}��(d��ng)ǰ�Ї�3D��ӡ�ИI(y��)����څ���죬�Ј��ʬF(xi��n)�������Lڅ�ݡ��҇��߶���ҕ3D��ӡ�a(ch��n)�I(y��)�l(f��)չ����������Ї�3D��ӡ�Ј���(y��ng)�ó̶Ȳ�������ڸ��ИI(y��)���õ���Խ��Խ�V���đ�(y��ng)�á�2017-2020�꣬�Ї�3D��ӡ�a(ch��n)�I(y��)Ҏ(gu��)ģ���������Lڅ�ݣ�2020���Ї�3D��ӡ�a(ch��n)�I(y��)Ҏ(gu��)ģ��208�|Ԫ��ͬ�����L32.06%������(j��)ǰհ�a(ch��n)�I(y��)�о�Ժ�A(y��)�y����2025���҇�3D��ӡ�Ј�Ҏ(gu��)ģ�����^630�|Ԫ��2021-2025���(f��)���������20%���ϡ�

3.����(w��)�Ј�Ҏ(gu��)ģ���m(x��)�U���T����I(l��ng)��?q��)�ӭ�����l(f��)

Wohlers Report��攵(sh��)��(j��)�@ʾ�����H3D��ӡ����(w��)��I(y��)ռ���������ӣ�2021��3D��ӡ����(w��)�Ј�Ҏ(gu��)ģ�s��62.5�|��Ԫ��ռ�����Ј�Ҏ(gu��)ģ��41%��Ҳ��ζ������(w��)�ѽ�(j��ng)�ɞ��ИI(y��)�l(f��)չ����Ҫ�Ƅ�����������(n��i)3D��ӡ����(w��)��Ŀǰ��Ȼ�^�٣�����(j��)�{(di��o)����I(y��)�y(t��ng)Ӌ��(sh��)��(j��)�@ʾ�H��21%���ҡ�δ����3D��ӡ����(w��)����(y��ng)�̌���u���L�麭�w�O(sh��)Ӌ�����졢��̎����һ�w�ķ���ϵ�y(t��ng)��Q����(y��ng)�̡�

����(j��)���T�f(xi��)�y(t��ng)Ӌ���҇���26,000���T��S��ɰ���T�����Ј�Ҏ(gu��)ģ�s1,200�|Ԫ������3D��ӡ�Ɍ��T��Ĺ�ˇ���̏�15���s�p��8�����ڡ��p̼�������£�3D��ӡ���g(sh��)���m(x��)�x���T���ИI(y��)�����O(sh��)3D��ӡ��ɰ���T���Ј�ռ��(j��)�ķ��~������10%���Ј�Ҏ(gu��)ģ���_��120�|Ԫ��

Chapter 2 : 3D��ӡ�đ�(y��ng)�È���

3D��ӡĿǰ�ѱ��V����(y��ng)���ں��պ��졢��܇���t(y��)�����I(l��ng)����u���Lԇ��(y��ng)���ڸ�����I(l��ng)���С�����(j��)Wohlers Report 2022����@ʾ��2021��3D��ӡ��Ҫ��(y��ng)���ں��պ��졢��܇�����M����Ӯa(ch��n)Ʒ���t(y��)��/�������W(xu��)�g(sh��)���е��I(l��ng)��ռ����r���£�

�DƬ

2021��3D��ӡ����(y��ng)���I(l��ng)��ռ��

1.���պ����I(l��ng)��

�ں��պ����I(l��ng)�������㲿���ΑB(t��i)��(f��)�s�����y(t��ng)��ˇ�ӹ��ɱ����p����Ҫ������أ�3D��ӡ�Ѱl(f��)չ�ɞ������O(sh��)Ӌ�c����������һ��P(gu��n)�I���ļ��g(sh��)�����������Ӷѷe��ԭ�����܉�?q��)��F(xi��n)�����(f��)�s��(g��u)�������c�����һ�w�����죬ͻ���˂��y(t��ng)���켼�g(sh��)���Y(ji��)��(g��u)�ߴ硢��(f��)�s�̶ȡ����β��ϵ����ƣ��ṩ��׃���Եļ��g(sh��);������(y��ng)�È�����څ���ӻ���

���պ����I(l��ng)������3D��ӡ�IJ�����Ҫ���������ܽ��ٲ��Ϻ߷��Ӳ��ϡ������ܽ��ٲ�����⁺Ͻ��X�Ͻ��懻��ߜغϽ�đ�(y��ng)�����V����⁺Ͻ���Ҫ��(y��ng)���ڸߏ��ȡ��p�����Y(ji��)��(g��u)�������X�Ͻ���Ҫ��(y��ng)�����p�����Y(ji��)��(g��u)������懻��ߜغϽ���Ҫ��(y��ng)���ڸߏ��ȟ�˲�����ͨ���Է�ĩ�����ڼ��g(sh��)�Ͷ����������e���g(sh��)�����M�мӹ�����Ҋ�����x�^(q��)��������(SLM)�������������(LENS)�ȡ��߷��Ӳ�����Ҫ��(y��ng)�������͛_�����͟ᡢ��ȼ�ԺͿ��ϻ���Ҫ��IJ����������x�^(q��)������Y(ji��)(SLS)�M�мӹ����ڏ�(f��)�s�����������A�Σ�3D��ӡ���g(sh��)�ɹ�(ji��)ʡ����(f��)��ˇԇ�ĕr�g������ٶȵ�ͬ�r���ͳɱ�������������A�Σ�3D��ӡ���g(sh��)�����ڌ��F(xi��n)��(f��)�s��(n��i)���Y(ji��)��(g��u)�����������ܣ����⣬3D��ӡ���g(sh��)߀�������Ƽ��ޏ�(f��)�����L�O(sh��)��ʹ�É������p�ٽ�(j��ng)���pʧ��

����3D��ӡ���������������O(sh��)Ӌ��(bi��o)��(zh��n)��ʹ��Ҫ��ĸ߾������������ߺ����������w�����ṩ�e�O�������W����֣�ESA�����������Һ��պ���֣�NASA����SpaceX��Relativity Space��ʹ��3D��ӡ���g(sh��)���a(ch��n)����c���b�á����M�����^��ȼ���Һ����䣬����GE��������Boeing���������տͣ�Aribus����ِ�壨Safran��ʹ��3D��ӡ���g(sh��)���a(ch��n)���ú��հl(f��)�әC�㲿����܊�C�C���������w�C�L(f��ng)�ܡ�œ��(n��i)���ȡ�ͬ�r��3D��ӡ�Ę�(g��u)��Ҳ���ڇ���(n��i)���պ����I(l��ng)��V����(y��ng)�ã��Ⱥ�ɹ����c���솖һ̖�����`�l(w��i)�ǡ�������(d��o)��ϵ�y(t��ng)�Ȕ�(sh��)ʮ�ΰl(f��)����w���΄�(w��)��

3D��ӡ���g(sh��)�ѳɞ���ߺ����O(sh��)Ӌ�������������P(gu��n)�I���g(sh��)����(y��ng)��Ҏ(gu��)ģ��������LѸ�٣�δ���Ј����g��

2.��܇�����I(l��ng)��

���S3D���g(sh��)�Ą�(chu��ng)��������������܇�����I(l��ng)��đ�(y��ng)�Ì���u���룬�ĸ���ģ�ʹ�ӡ������ģ�ʹ�ӡ��Ŀǰ��(y��ng)���ڹ��ܲ������죬���������܇������չ����܇�����I(l��ng)��3D��ӡ����Ҫ��(y��ng)���Ѹ��w��܇�O(sh��)Ӌ���㲿���_�l(f��)����(n��i)���(y��ng)�õȷ��棬��Ҫ���g(sh��)��SLS��SLM�ȡ�

���O(sh��)Ӌ���棬3D��ӡ���g(sh��)�đ�(y��ng)�ÿ��Ԍ��F(xi��n)�oģ���O(sh��)Ӌ�����죬������I(y��)�s�̮a(ch��n)Ʒ����ģ�͵��O(sh��)Ӌ���������ڣ�������܇�S��������S�̃�(y��u)���O(sh��)Ӌ��ͬ�r�������ڰ�ȫ�Ԝyԇ�h(hu��n)��(ji��)��ӡ���ַ��P(gu��n)�I����������������ٮa(ch��n)Ʒ��C���̣���������I(y��)���F(xi��n)����С�������ƣ����ͳɱ����s�̮a(ch��n)Ʒ���Еr�g�����⣬3D��ӡ�������O(sh��)Ӌ�A������(d��o)����p������һ�w�������Ի������ܻ�����Ą�(chu��ng)�£������췽�棬3D��ӡ���g(sh��)���������������Ч�ʺ����a(ch��n)�|(zh��)�������F(xi��n)����p��������ͽ����|(zh��)����λ��;�����M�Џ�(f��)�s�Y(ji��)��(g��u)ģ�ߵļӹ����ӏ������쾫�ȵĿ��ƣ�ͬ�r��3D��ӡһ�w�����μ��g(sh��)���S������������Ϟ�һ��������ɜp�p��(f��)�s�P(gu��n)�I�������������ھS���棬3D��ӡ���g(sh��)�����M���T���֡�݆ݞ�����ס�׃�������������A(ch��)�������������Ķ����C�˾S��Ч�ʺͽ�(j��ng)�����档

��܇�ИI(y��)������ʹ��3D��ӡ���g(sh��)���ИI(y��)֮һ����3D��ӡ���g(sh��)��(y��ng)����ռ��(j��)��Ҫλ�ã��S���������܇�������ͮa(ch��n)������������܇�ИI(y��)����Ј�Ҏ(gu��)ģ�����m(x��)��3D��ӡ���g(sh��)�đ�(y��ng)���ṩ�V韵Ŀ��g��

3.�t(y��)���I(l��ng)��

�������w���ڂ��w������y(t��ng)�����t(y��)����е�����(bi��o)��(zh��n)����ʽ��ߴ�ĬF(xi��n)�3D��ӡ�{��ɂ��Ի����Ƶ����c���t(y��)���I(l��ng)���(n��i)��(y��ng)���V������Ҫ��(y��ng)�÷�����������t(y��)��ģ�͡����g(sh��)��(d��o)�塢���/��ǻ��ֲ����������(f��)��е�ȣ���Ҫ���ϰ������ϡ���֬�����١��߷��ӏ�(f��)�ϲ��ϵȣ����Լ�����3D��ӡ���w�M�������ٵȡ�

3D��ӡ���g(sh��)�ڿ�ǻ�t(y��)�W(xu��)������u���쑪(y��ng)�����x�X��ӡ���C�����������A(y��)�����g(sh��)ģ�����������g(sh��)��(d��o)�������ȣ���������߾��Ⱥ�Ч�ʣ��������g(sh��)�L(f��ng)�U��3D��ӡ���g(sh��)���ǿ�ֲ�뷽��Ҳ�l(f��)չѸ�٣�Ŀǰ�_ʼ���ý���3D��ӡ���g(sh��)���a(ch��n)ȫϥ�P(gu��n)��(ji��)ֲ����y�ʱ�������ֲ����ȣ�����3D��ӡ���g(sh��)������ģ�M���w�����ČӠ�Y(ji��)��(g��u)��ͨ�^����O(sh��)Ӌ���Ը��õ��c���w�M���ںϣ����M�������L������3D��ӡ���g(sh��)����ֲ�����O(sh��)Ӌ�����˸����O(sh��)Ӌ���ɶȡ��S��δ����(j��ng)��ˮƽ�;���(zh��n)�t(y��)��Ҫ��IJ���������3D��ӡ���g(sh��)���t(y��)���ИI(y��)�İl(f��)չ�����о���g��

4.�����ИI(y��)�I(l��ng)��

���MƷ�I(l��ng)�����MƷ�I(l��ng)���V����3D��ӡ���g(sh��)�����ڼ������MƷ�ИI(y��)�a(ch��n)Ʒ�O(sh��)Ӌ����(y��u)���͵������������S���a(ch��n)Ʒ���ܣ�����\�ӆT���������p���������Ի��\���O(sh��)��ȡ�

ģ���I(l��ng)��3D��ӡ�яV����(y��ng)����Ьģ���S����sģ�ߵ��I(l��ng)��(y��u)����sˮ·�O(sh��)Ӌ������ˮ·��(f��)�s�̶ȵ����ƣ�����ģ�ߵ���sЧ�ʺ����a(ch��n)Ч�ʡ�

�������I(l��ng)��3D��ӡ���g(sh��)�ڮa(ch��n)Ʒ���аl(f��)�����a(ch��n)�A�Σ����b�������C�����^�����ܜyԇ�����w���̌W(xu��)�������ְ塢��������ȷ��棬�����ṩ�^��Ď����������аl(f��)�͕r�g�ɱ�����߮a(ch��n)Ʒ������

Chapter 3 : 3D��ӡ�ĎN���g(sh��)

3D��ӡ���g(sh��)������N��ˇ��ͣ�����(bi��o)�����������g(sh��)�Z����GB�MT 35351-2017������(j��)3D��ӡ���g(sh��)�ij���ԭ������3D��ӡ��ˇ�ֳ��߷N����e�����w�����r���£���ĩ�����ڣ�Powder Bed Fusion���������������e��Directed Energy Deposition�������w��̻���VAT Photopoly merization����ճ�Y(ji��)�����䣨Binder Jetting�������ϔD����Material Extrusion�������χ��䣨Material Jetting���ͱ��įB�ӣ�Sheet Lamination������Ҫ��ˇԭ�팦��(y��ng)�Ĵ����Թ�ˇ���g(sh��)���£�

��1���x�^(q��)��������(SLM)

�x�^(q��)��������(SLM)��һ�N��Ӌ��C���Ƽ������M�����Ӓ����ڻ��ӌӶѷe���͵ļ��g(sh��)��

��(y��u)�ݣ�

�ӹ��^���з�ĩ��ȫ�ۻ��Ҳ���Ҫճ�Y(ji��)���ϣ����Լӹ����γ�����ľ����Լ����W(xu��)���ܶ�Ҫ���^�á�

���ܶȸߣ����������ֱ���������ܶȽӽ�100%��������ұ��

���Ժ��β���ֱ�ӵ��������(f��)�s�Π�Ľ��ټ���

�ӄݣ�

�O(sh��)�䰺�F��������(f��)�s����Ҫ���I(y��)�ˆT��������

��̎���(f��)�s����ˇ��Ҫ����֧�Σ�����Ҫ�����ͼ��M�к�̎���ȥ��֧�Ρ�

��(y��ng)���I(l��ng)��

���պ��졢ģ�ߡ���܇���t(y��)�����˹��I(y��)�����н������I(l��ng)��

��2���x�^(q��)������Y(ji��)(SLS)

�x�^(q��)������Y(ji��)(SLS)��һ�N�ü���������Y(ji��)�A(y��)�ȼӟ��^����ǰ��O(sh��)�ڷ�ĩ���ϵ����ٷ�ĩ����Ӌ��C�����M�зӟ��Y(ji��)���Ӷѷe������ӹ����g(sh��)��

��(y��u)�ݣ�

����ʹ�ö�N���ϣ������߷��Ӳ��ϡ����ٷ�ĩ���մ���ĩ��������ĩ�ȣ��x���ԏ���

����Ҫ֧�Σ��ڴ�ӡ�^����δ��(j��ng)���Y(ji��)�ķ�ĩ����֧�����ɵđҿՌӡ�

���������ʸߡ�

�ӄݣ�

����ֲڣ���ˇ����ԭ�͵ı����Ƿ�ĩ�M������ճ�Y(ji��)�ģ����������Ա����|(zh��)�����ߡ�

�����w���Y(ji��)�϶ȵͣ���Ҫ�Mһ����̎����

������õ������鱣�o���w��Ԓ�����a(ch��n)���к����w��

��(y��ng)���I(l��ng)��

��܇���촬�����졢���ա�ͨ�š��C�ϵ�y(t��ng)���������t(y��)�������ŵ��I(l��ng)��

��3��������ۻ�(EBM)

������ۻ�(EBM)��һ�Nͨ�^��������衢�ۻ���ĩ���ϣ����ӳ��e����3D��������ļ��g(sh��)��

��(y��u)�ݣ�

����l�����A(y��)��ضȺܸߣ������۽�����c���٣��pС�˟ᑪ(y��ng)�����У������˳��ͼ��a(ch��n)������׃�εĬF(xi��n)��

�����^���в���Ҫ֧�Σ�������ɺ�ֻ�贵ȥ��ĩ���ɡ�

�ӄݣ�

�����ۡ��F(xi��n)��䁷�����ڷ۴��ϵķ�ĩ����������������x�_�A(y��)�ȵ���O(sh��)λ�ã������o늵��ų�����(d��o)�·�ĩ�a(ch��n)����ɢ��

�����F(xi��n)��ָ����δ��ȫ�ۻ����γ���һȺ�˴˷��_�Ľ�����

�O(sh��)����Ҫ��l������ɣ��S�o�ɱ��ߣ�����������e�^���Е��a(ch��n)��٤���侀�����ܕ���(d��o)��й©����Ⱦ�h(hu��n)���ȡ�

��(y��ng)���I(l��ng)��

�t(y��)�W(xu��)�����պ��졢���I(y��)���I(l��ng)��

(؟(z��)�ξ���admin)

��һƪ������䇹���(y��ng)�����F(xi��n)�Gɫ�����a(ch��n)��3D��ӡ���������ܹ����^�VĤ���켼�g(sh��)����ǰ��

��һƪ����ꖎ�����W(xu��)����ͬ�z�w���R������ۻ�����3D��ӡ���Ե�Ӱ�

��һƪ����ꖎ�����W(xu��)����ͬ�z�w���R������ۻ�����3D��ӡ���Ե�Ӱ�

���P(gu��n)��(n��i)��

Fabric8Labs�Ƴ�AIоƬ��

Fabric8Labs�Ƴ�AIоƬ�� Titomic��һ���������cnuF

Titomic��һ���������cnuF ���m��˾���_�O(sh��)3D��ӡ����

���m��˾���_�O(sh��)3D��ӡ���� Chicago Additive�Ƴ�AMOS

Chicago Additive�Ƴ�AMOS 590MHz����+��90%ݗ��Ч��

590MHz����+��90%ݗ��Ч�� ��˹���Ǵ�W(xu��)�����d��У��

��˹���Ǵ�W(xu��)�����d��У��

- ��Fabric8Labs�Ƴ�AIоƬ������壺3D��

- ��Titomic��һ���������cnuForj ��������

- �����m��˾���_�O(sh��)3D��ӡ�������칤�S����

- ��Chicago Additive�Ƴ�AMOS 300��܊��FD

- ��590MHz����+��90%ݗ��Ч�ʣ���������Ժ

- ����˹���Ǵ�W(xu��)�����d��У���̎����� 3D

- ��Nature�ӿ���������ȌW(xu��)��(x��)���g(sh��)ͨ�^��Ƭ

- ��Axtra3D�Ƴ�����HPS��ˇ�ļ����z3D��ӡ

����(n��i)��

- ��Fabric8Labs�Ƴ�AIоƬ������壺3D��

- ��Titomic��һ���������cnuForj ��������

- �����m��˾���_�O(sh��)3D��ӡ�������칤�S����

- ��Chicago Additive�Ƴ�AMOS 300��܊��FD

- ��590MHz����+��90%ݗ��Ч�ʣ���������Ժ

- ����˹���Ǵ�W(xu��)�����d��У���̎����� 3D

- ��Nature�ӿ���������ȌW(xu��)��(x��)���g(sh��)ͨ�^��Ƭ

- ��Axtra3D�Ƴ�����HPS��ˇ�ļ����z3D��ӡ

- �����о��l(f��)�F(xi��n)ͨ�^3D��ӡ�������ĺ�ȃ�(y��u)��

- ��Fabric8Labs�cAEWIN������������늻��W(xu��)

���]��(n��i)��

���c��(n��i)��

- ���������ӌW(xu��)��(x��)��ܵ���������TC4��ˇ��

- ���p���Ӿۺϡ��߾��������I(l��ng)��ġ����ǡ�

- ��3D��ӡ����Y(ji��)��(g��u)�O(sh��)Ӌ�K�Oָ�ϣ������p��

- ���C���������·���3D��ӡ���g(sh��)

- ���B�m(x��)�����̼��g(sh��)����ͻ�ƣ�Carbon����

- ��3D�����ӡ���g(sh��)����������ٹ����е���

- ���u݆�~Ƭ�����������������ޏ�(f��)���g(sh��)����

- ���Gɫ�ְ�ȫ��3D��ӡ�zԭˮ���z���IJ���

- ��3D��ӡ�C���g(sh��)���ƴ��FDM��SLA��CLIP��

- ��⁏��ˣ��K����3D��ӡ⁺Ͻ��q朣��b��

ͻ��������3D��ӡ

ͻ��������3D��ӡ �ϰ�LEAP 71��˾

�ϰ�LEAP 71��˾ 3D�����ӡ��(g��u)����(n��i)

3D�����ӡ��(g��u)����(n��i) ��Small Science

��Small Science ��������-�����

��������-����� ���A��W(xu��)��������

���A��W(xu��)��������