沈陽師范大學:不同膠體對馬鈴薯淀粉基材料3D打印特性的影響

時間:2023-03-14 10:28 來源:食品科學技術學報 作者:admin 閱讀:次

為了探討添加不同食品膠體對馬鈴薯淀粉凝膠3D打印特性的影響規律,沈陽師范大學糧食學院董茗洋,陳革,楊慶余研究了3種膠體的馬鈴薯淀粉凝膠體系結構和打印特性。以馬鈴薯淀粉和大豆分離蛋白的糖基化產物作為基礎原料,添加明膠、結冷膠和可得然膠作為結構改良劑,采用掃描電鏡觀察、紅外光譜分析、流變儀檢測等方法系統分析了不同膠體對馬鈴薯淀粉凝膠的流變特性、穩定性和質構特性等的影響。研究結果表明:與馬鈴薯淀粉凝膠相比,馬鈴薯-明膠、馬鈴薯-結冷膠和馬鈴薯-可得然膠復合凝膠硬度分別比馬鈴薯淀粉凝膠升高了390%、233%、469%,說明膠體的添加可有效提高馬鈴薯淀粉凝膠的機械強度;3種膠體中,馬鈴薯-明膠復合凝膠體的儲能模量、損耗模量降低最為明顯;添加膠體后,3D打印樣品的打印直徑和高度與貯藏后的直徑和高度較為接近,說明膠體的加入顯著提升了樣品的打印穩定性。通過對比3種不同膠體的添加對馬鈴薯淀粉凝膠打印特性的影響,發現結冷膠對馬鈴薯淀粉凝膠的打印特性影響顯著,在室溫下可長時間存放并保持形狀的穩定。研究結果旨在為馬鈴薯淀粉基材料3D打印的穩定性和精確性的提高,為數字化的食品營養精準設計和調控奠定理論基礎。

食品3D打印技術也叫增材制造技術,是通過逐層打印、堆積成型等方式打印出預先設計好結構的食品加工技術[1]。將3D打印技術應用于食品加工中可開發出具有個性化形狀和紋理的食物,而且能夠根據不同人群的飲食需求對食物進行營養優化,便捷地制造健康食品[2-3]。近年來,3D 打印食品憑借其豐富的膳食營養和多樣化的定制方法成為食品行業關注的熱點。按照材料形態和成型技術原理,食品3D打印技術主要分為3類:選擇性激光燒結(selective laser sintering,SLS)、噴墨打印(inkjet printing,IJP)、熔融沉積制造(fused deposition modeling,FDM)[4]。食品材料的特性是食品3D打印產業發展的基礎,受食品安全對食品原料的限制,適用于3D食品打印技術的材料十分有限,嚴重影響了食品3D打印技術的發展,適合于3D打印食品基原料的開發是推動食品3D打印產業發展的重要途徑。復雜的食品體系的原料性質對3D打印效果有較大影響,然而關于食品材料和3D打印臨界變量之間的關系還缺乏足夠研究。馬鈴薯淀粉是一種支鏈淀粉比例較高的淀粉[5],具有糊化溫度低、易吸水膨脹、保水性強等優點[6],可作為食品3D打印技術領域重要的材料之一,但馬鈴薯淀粉黏度大、易老化回生,在打印過程中容易出現斷絲、產品沉積塌陷等問題。食品膠體具有良好的功能特性,如乳化性、膠凝性、溶解性等[7],在與其他增稠劑復配后可通過次級鍵結合的方式產生協同作用,有利于改善膠體的凝膠結構[8]。段松岐等[9]以庫拉索蘆薈凝膠和馬鈴薯淀粉為原料,研究了不同食品膠體對庫拉索蘆薈凝膠- 馬鈴薯淀粉凝膠基質的可打印性、打印效果的影響;王浩等[3]探討了魔芋膠對凝膠體系3D打印的影響,發現魔芋膠可改善凝膠體系的打印效果,打印的樣品還原度較高。

目前,關于明膠、結冷膠和可得然膠在食品3D打印領域的應用鮮有報道,本研究以馬鈴薯淀粉為基礎研究對象,擬采用糖接枝產物聯合膠體復配技術,利用明膠、結冷膠和可得然膠分別構建適宜打印的凝膠體系,開發適宜食品3D打印的馬鈴薯淀粉基材料,揭示食品膠體對馬鈴薯淀粉基凝膠體系的3D打印特性的影響規律,以期為食品3D打印材料的開發和應用提供理論依據。

1 材料與方法

1.1 材料與試劑

馬鈴薯淀粉,上海風味實業有限公司;明膠,商水縣富源明膠有限公司;可得然膠,江蘇省一鳴生物股份有限公司;結冷膠,河南萬邦實業有限公司;海藻酸鈉,山東齊魯生物科技有限公司;綠豆粉,亳州市華之堂生物科技有限公司;麥芽糖漿,醇源食品有限公司。實驗所用試劑均為分析純。

1.2 儀器與設備

MODEL J- E型多用途高效離心機,貝克曼庫爾特商貿(中國)有限公司;FW80 型粉碎機,天津市泰斯特儀器有限公司;HH- 6型數顯恒溫水浴鍋,上海皓莊儀器有限公司;BSA224S- CW型電子天平,賽多利斯科學儀器有限公司;HH- 6A型數顯恒溫磁力攪拌水浴鍋,上海汗諾儀器有限公司;GFL- 125型熱風干燥機,天津市萊玻特瑞儀器設備有限公司;CT3- 4500型質構儀,美國博勒飛公司;SL- SFO2A型快速黏度儀,瑞典波通儀器公司;TENSOR 型傅立葉變換紅外光譜儀,德國布魯克公司;S- 4800型掃描電鏡,日本日立公司;Ultima IV 型X-射線衍射儀,日本理學公司;DSC- Q20型差式量熱掃描儀,美國TA儀器公司;MARS40 型流變儀,德國哈克公司;ZE- 6000型色差儀,日本電色公司;3D食品打印機,廣州網能產品設計有限公司。

1.3 實驗方法

1.3.1 糖接枝產物的制備

稱取一定量的大豆分離蛋白(SPI),溶于磷酸鹽緩沖液中,磁力攪拌1 h,按一定比例加入麥芽糖,磁力攪拌30 min。調節pH值至9.0后置于磁力攪拌水浴鍋中加熱3 h,離心15 min后過濾除去沉淀物,取上清液透析48 h。將混合液冷凍干燥,凍干粉碎后保存備用。

1.3.2 3D打印材料的制備

準確稱取一定量的麥芽糖漿,溶于蒸餾水中,用磁力攪拌使其充分溶解并混合均勻。分別稱取馬鈴薯淀粉、糖接枝產物、熟綠豆粉,三者質量比為7∶2∶1(樣品總質量為干基總質量)。準確稱取質量分數為0.1%的海藻酸鈉(占干基質量),再分別準確稱取質量分數為1.5%的明膠、結冷膠和可得然膠(占干基總質量)。將膠體和海藻酸鈉分別加入干基中混合均勻,配置成質量分數為30%的溶液,升溫至90 ℃,反應30 min,制得的馬鈴薯淀粉基材料待3D打印使用。馬鈴薯淀粉凝膠、馬鈴薯- 明膠復合凝膠、馬鈴薯- 結冷膠復合凝膠和馬鈴薯- 可得然復合凝膠分別表示為PS、PS- PG、PS- PGG和PS- PC。

1.3.3 樣品的3D打印

打印模型為40 mm×20 mm的圓柱體,打印參數為噴嘴高度1.2 mm、噴嘴直徑0.4 mm、打印速度30 mm/s、打印層高0.2 mm。分別對4種馬鈴薯淀粉膠體進行3D打印。

1.3.4 分子結構的檢測

準確稱取2.00 mg馬鈴薯淀粉膠體凍干粉末樣品,對其進行紅外光譜檢測,用壓片機將樣品壓片,壓力保持15 kPa,測試范圍為400~4 000 cm-1,掃描累計32次,分辨率為4 cm-1。

1.3.5 微觀結構的觀察

準確稱取3D打印樣品,采用掃描電鏡對其進行微觀結構觀察。將樣品用導電膠固定在樣品盤上,放入離子濺射鍍膜儀中,對樣品進行噴金處理,觀察樣品橫斷面的微觀結構并拍照。

1.3.6 結晶結構的測試

采用X射線衍射儀對樣品的結晶結構進行測試,靶型:Cu,檢測波長為15 nm,掃描范圍為5°~50°,掃描速度為10°/min。采用Mdi Jade 9.0軟件對樣品的結晶度進行分析。相對結晶度的計算方式如式(1)。

Xc=[Ac/(Ac+An)]×100% 。 (1)

式(1)中:Ac和An分別為結晶區域和無定型區域,Xc為相對結晶度。

1.3.7 流變特性的測定

流變特性的測定參照Liu等[10]的方法略作改進。取馬鈴薯淀粉凝膠于流變儀上,選用直徑為60 mm的平板,將凝膠置于底板,除去多余樣品,設置測試平板間隙為1 000 μm,測試溫度為25 ℃。振蕩頻率:掃描應變為1%,掃描頻率1~100 rad/s,測量馬鈴薯淀粉膠體儲能模量(G′)、損耗模量(G″)和損耗角正切值(tanδ)隨振蕩頻率增加的變化情況。剪切應力:應變范圍0.1%~10.0%,頻率1 Hz,測量馬鈴薯淀粉膠體儲能模量(G′)、損耗模量(G″)隨剪切應力增加的變化情況[11],獲得動態流變特性曲線。損耗角正切值的計算方式如式(2)。

tanδ=(G′/G″) 。 (2)

1.3.8 質構特性的測定

采用質構儀對馬鈴薯淀粉膠體的質構特性進行測定。選擇TP10圓柱形探頭,測定參數設置:測前速度、測試速度、測后速度均為2.0 mm/s,壓縮比50%,起點感應力5 g,兩次壓縮時間間隔為5 s。

1.3.9 色澤的測定

稱取3D打印樣品,將其置于樣品盤上,采用色差儀對樣品的色度進行測定。L*、a*、b*表示樣品色度,其中L*值為亮度值,a*值為紅色或者綠色值,b*值為黃色或藍色值。

1.3.10 黏度的測定

采用快速黏度分析儀對所有馬鈴薯淀粉膠體的黏度特性進行測定。稱取3.0 g混合粉置于RVA樣品鋁罐中,并加入25 g蒸餾水。在50 ℃下保溫1 min,然后以12 ℃/min升溫到95 ℃,攪拌速率160 r/min。

1.3.11 熱特性的測定

準確稱取馬鈴薯淀粉打印樣品3 mg置于鋁鍋樣品皿中,加入6 μL蒸餾水。放入樣品測試坩堝,測試溫度從20 ℃升溫至120 ℃,升溫速率為10 ℃/min。重復實驗3次取平均值。

1.4 數據處理

所有實驗重復3次,數據取平均值。采用SPSS 26.0和Origin 9.5軟件對數據進行分析。

2 結果與分析

2.1 不同膠體對馬鈴薯淀粉凝膠分子結構的影響

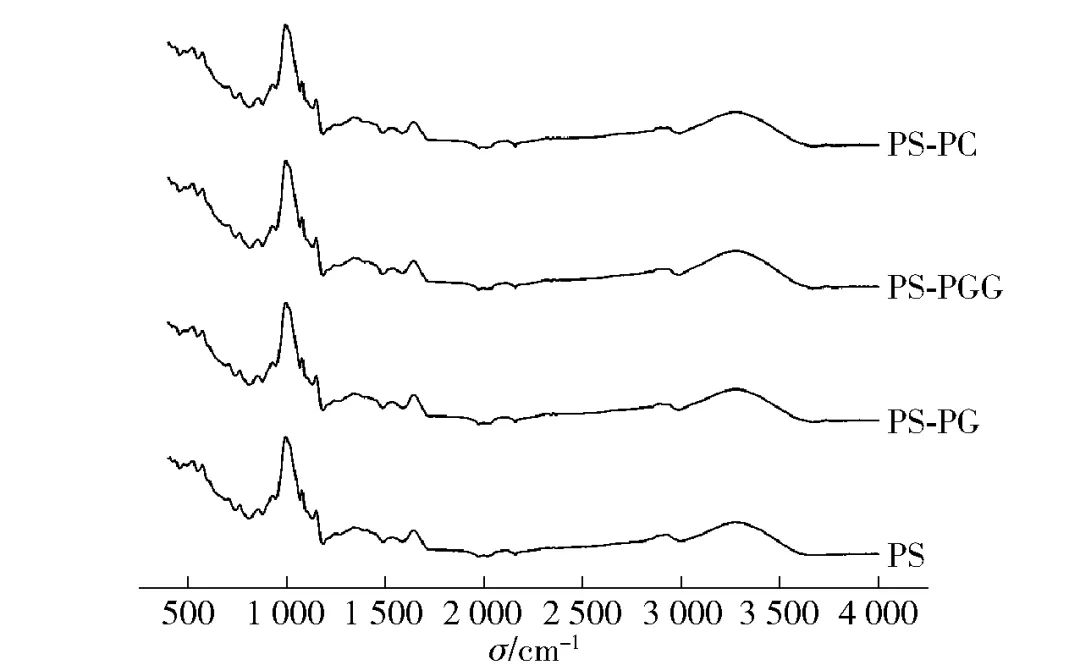

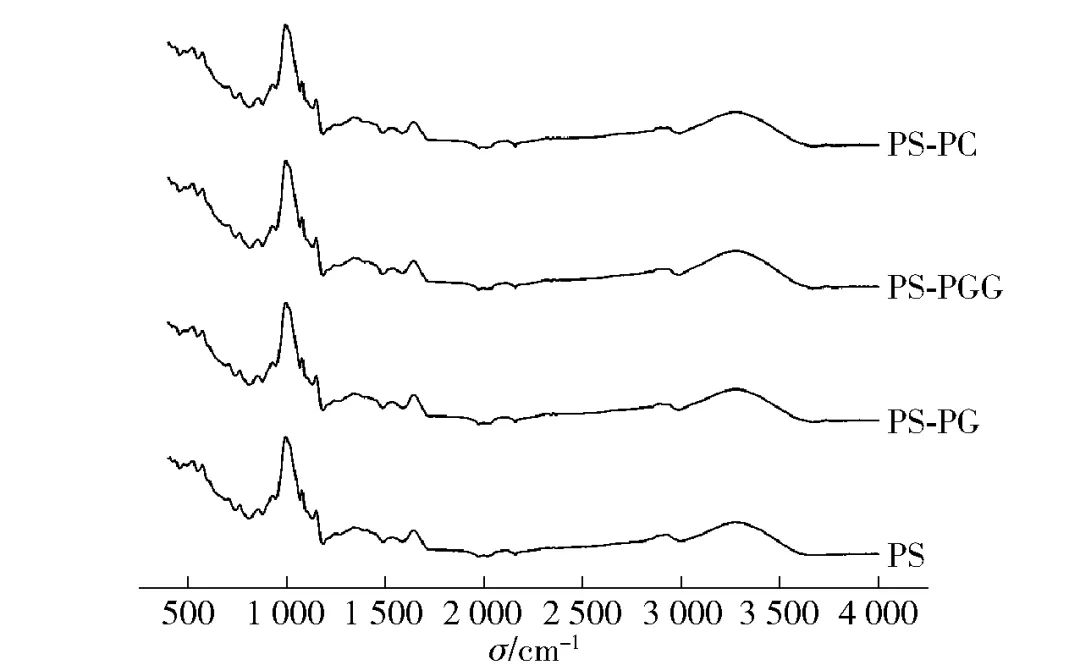

圖1為不同膠體對馬鈴薯淀粉膠體紅外光譜影響的分析結果。由圖1可知,3 200~3 500 cm-1處的吸收峰為O—H的伸縮振動,2 924~2 936 cm-1處峰的變化歸因于CH2中的C—H伸縮振動,2 100 cm-1處的吸收峰歸因于自由水[12],990~996 cm-1處可歸因于淀粉分子中非結晶區水分子[13],803~819 cm-1處的峰是由于CH2中C—H彎曲振動[14],符合馬鈴薯淀粉紅外吸收峰特征。3 000~3 700 cm-1處峰寬變大,PS- PG、PS- PGG、PS- PC中羥基峰高略高于PS,這可能是馬鈴薯復合凝膠體系中羥基數量變化所致。2 800~3 000 cm-1處為C—N和N—H吸收峰的變化,可能是由于蛋白質和麥芽糖分子發生了糖基化反應[15]。1 600~1 700 cm-1處的峰為蛋白質酰胺Ⅰ區CO鍵的拉伸振動,顯示出蛋白質二級結構的變化 [16],馬鈴薯淀粉凝膠體系存在該化學鍵,證明分離蛋白糖基化產物存在于馬鈴薯凝膠體系中。本研究發現,添加膠體后樣品無新吸收峰出現,說明膠體與馬鈴薯淀粉未發生化學反應,同時3D打印過程中未產生新的官能團和化學鍵。

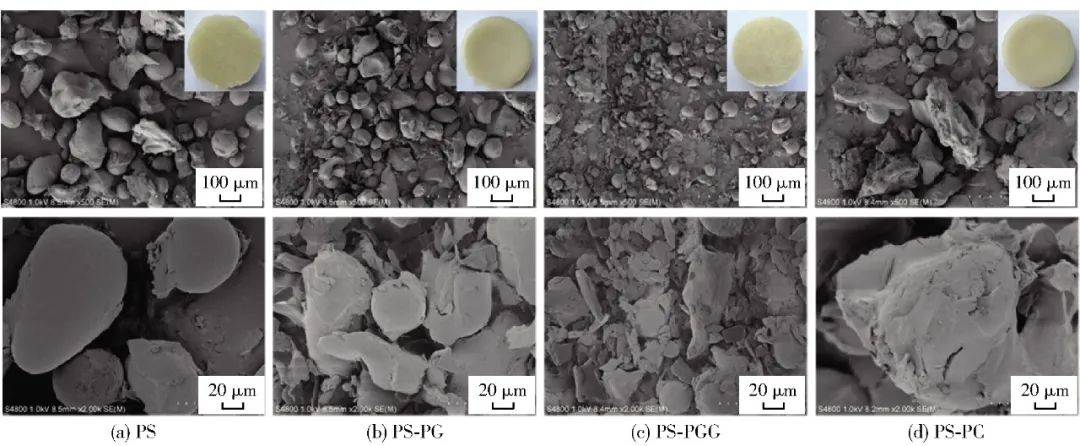

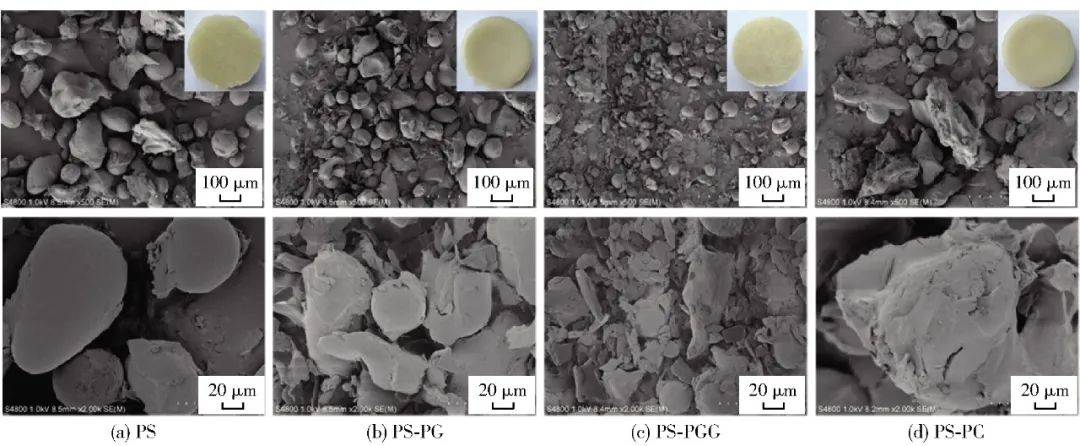

圖2為馬鈴薯淀粉凝膠掃描電鏡分析結果。由圖2可知,不同膠體對凝膠體系微觀結構影響顯著,馬鈴薯淀粉凝膠體系較好地保持了馬鈴薯淀粉的微觀結構,而復合凝膠體系在不同程度上失去馬鈴薯淀粉原有的顆粒結構,凝膠表面粗糙,顆粒表面有裂痕產生。PS凝膠相對完整,顆粒均一度較好;與PS相比,PS- PG凝膠顆粒間隙變大,PS- PGG和PS- PC復合凝膠顆粒表面出現裂痕,失去了馬鈴薯淀粉顆粒的原有形態,這可能與淀粉- 親水膠體混合體系的“損耗絮凝”有關[17]。由圖2右上角成品圖可看出,馬鈴薯淀粉復合凝膠3D打印樣品的組織結構比馬鈴薯淀粉凝膠組織結構疏松,這可能是食品膠體與蛋白質發生交聯作用,改變了復合凝膠結構的空間網絡[11]。不同膠體的添加使得水分子、膠體分子與淀粉分子之間作用方式不同,從而導致凝膠網絡在空間結構上的差異。

食品3D打印技術也叫增材制造技術,是通過逐層打印、堆積成型等方式打印出預先設計好結構的食品加工技術[1]。將3D打印技術應用于食品加工中可開發出具有個性化形狀和紋理的食物,而且能夠根據不同人群的飲食需求對食物進行營養優化,便捷地制造健康食品[2-3]。近年來,3D 打印食品憑借其豐富的膳食營養和多樣化的定制方法成為食品行業關注的熱點。按照材料形態和成型技術原理,食品3D打印技術主要分為3類:選擇性激光燒結(selective laser sintering,SLS)、噴墨打印(inkjet printing,IJP)、熔融沉積制造(fused deposition modeling,FDM)[4]。食品材料的特性是食品3D打印產業發展的基礎,受食品安全對食品原料的限制,適用于3D食品打印技術的材料十分有限,嚴重影響了食品3D打印技術的發展,適合于3D打印食品基原料的開發是推動食品3D打印產業發展的重要途徑。復雜的食品體系的原料性質對3D打印效果有較大影響,然而關于食品材料和3D打印臨界變量之間的關系還缺乏足夠研究。馬鈴薯淀粉是一種支鏈淀粉比例較高的淀粉[5],具有糊化溫度低、易吸水膨脹、保水性強等優點[6],可作為食品3D打印技術領域重要的材料之一,但馬鈴薯淀粉黏度大、易老化回生,在打印過程中容易出現斷絲、產品沉積塌陷等問題。食品膠體具有良好的功能特性,如乳化性、膠凝性、溶解性等[7],在與其他增稠劑復配后可通過次級鍵結合的方式產生協同作用,有利于改善膠體的凝膠結構[8]。段松岐等[9]以庫拉索蘆薈凝膠和馬鈴薯淀粉為原料,研究了不同食品膠體對庫拉索蘆薈凝膠- 馬鈴薯淀粉凝膠基質的可打印性、打印效果的影響;王浩等[3]探討了魔芋膠對凝膠體系3D打印的影響,發現魔芋膠可改善凝膠體系的打印效果,打印的樣品還原度較高。

目前,關于明膠、結冷膠和可得然膠在食品3D打印領域的應用鮮有報道,本研究以馬鈴薯淀粉為基礎研究對象,擬采用糖接枝產物聯合膠體復配技術,利用明膠、結冷膠和可得然膠分別構建適宜打印的凝膠體系,開發適宜食品3D打印的馬鈴薯淀粉基材料,揭示食品膠體對馬鈴薯淀粉基凝膠體系的3D打印特性的影響規律,以期為食品3D打印材料的開發和應用提供理論依據。

1 材料與方法

1.1 材料與試劑

馬鈴薯淀粉,上海風味實業有限公司;明膠,商水縣富源明膠有限公司;可得然膠,江蘇省一鳴生物股份有限公司;結冷膠,河南萬邦實業有限公司;海藻酸鈉,山東齊魯生物科技有限公司;綠豆粉,亳州市華之堂生物科技有限公司;麥芽糖漿,醇源食品有限公司。實驗所用試劑均為分析純。

1.2 儀器與設備

MODEL J- E型多用途高效離心機,貝克曼庫爾特商貿(中國)有限公司;FW80 型粉碎機,天津市泰斯特儀器有限公司;HH- 6型數顯恒溫水浴鍋,上海皓莊儀器有限公司;BSA224S- CW型電子天平,賽多利斯科學儀器有限公司;HH- 6A型數顯恒溫磁力攪拌水浴鍋,上海汗諾儀器有限公司;GFL- 125型熱風干燥機,天津市萊玻特瑞儀器設備有限公司;CT3- 4500型質構儀,美國博勒飛公司;SL- SFO2A型快速黏度儀,瑞典波通儀器公司;TENSOR 型傅立葉變換紅外光譜儀,德國布魯克公司;S- 4800型掃描電鏡,日本日立公司;Ultima IV 型X-射線衍射儀,日本理學公司;DSC- Q20型差式量熱掃描儀,美國TA儀器公司;MARS40 型流變儀,德國哈克公司;ZE- 6000型色差儀,日本電色公司;3D食品打印機,廣州網能產品設計有限公司。

1.3 實驗方法

1.3.1 糖接枝產物的制備

稱取一定量的大豆分離蛋白(SPI),溶于磷酸鹽緩沖液中,磁力攪拌1 h,按一定比例加入麥芽糖,磁力攪拌30 min。調節pH值至9.0后置于磁力攪拌水浴鍋中加熱3 h,離心15 min后過濾除去沉淀物,取上清液透析48 h。將混合液冷凍干燥,凍干粉碎后保存備用。

1.3.2 3D打印材料的制備

準確稱取一定量的麥芽糖漿,溶于蒸餾水中,用磁力攪拌使其充分溶解并混合均勻。分別稱取馬鈴薯淀粉、糖接枝產物、熟綠豆粉,三者質量比為7∶2∶1(樣品總質量為干基總質量)。準確稱取質量分數為0.1%的海藻酸鈉(占干基質量),再分別準確稱取質量分數為1.5%的明膠、結冷膠和可得然膠(占干基總質量)。將膠體和海藻酸鈉分別加入干基中混合均勻,配置成質量分數為30%的溶液,升溫至90 ℃,反應30 min,制得的馬鈴薯淀粉基材料待3D打印使用。馬鈴薯淀粉凝膠、馬鈴薯- 明膠復合凝膠、馬鈴薯- 結冷膠復合凝膠和馬鈴薯- 可得然復合凝膠分別表示為PS、PS- PG、PS- PGG和PS- PC。

1.3.3 樣品的3D打印

打印模型為40 mm×20 mm的圓柱體,打印參數為噴嘴高度1.2 mm、噴嘴直徑0.4 mm、打印速度30 mm/s、打印層高0.2 mm。分別對4種馬鈴薯淀粉膠體進行3D打印。

1.3.4 分子結構的檢測

準確稱取2.00 mg馬鈴薯淀粉膠體凍干粉末樣品,對其進行紅外光譜檢測,用壓片機將樣品壓片,壓力保持15 kPa,測試范圍為400~4 000 cm-1,掃描累計32次,分辨率為4 cm-1。

1.3.5 微觀結構的觀察

準確稱取3D打印樣品,采用掃描電鏡對其進行微觀結構觀察。將樣品用導電膠固定在樣品盤上,放入離子濺射鍍膜儀中,對樣品進行噴金處理,觀察樣品橫斷面的微觀結構并拍照。

1.3.6 結晶結構的測試

采用X射線衍射儀對樣品的結晶結構進行測試,靶型:Cu,檢測波長為15 nm,掃描范圍為5°~50°,掃描速度為10°/min。采用Mdi Jade 9.0軟件對樣品的結晶度進行分析。相對結晶度的計算方式如式(1)。

Xc=[Ac/(Ac+An)]×100% 。 (1)

式(1)中:Ac和An分別為結晶區域和無定型區域,Xc為相對結晶度。

1.3.7 流變特性的測定

流變特性的測定參照Liu等[10]的方法略作改進。取馬鈴薯淀粉凝膠于流變儀上,選用直徑為60 mm的平板,將凝膠置于底板,除去多余樣品,設置測試平板間隙為1 000 μm,測試溫度為25 ℃。振蕩頻率:掃描應變為1%,掃描頻率1~100 rad/s,測量馬鈴薯淀粉膠體儲能模量(G′)、損耗模量(G″)和損耗角正切值(tanδ)隨振蕩頻率增加的變化情況。剪切應力:應變范圍0.1%~10.0%,頻率1 Hz,測量馬鈴薯淀粉膠體儲能模量(G′)、損耗模量(G″)隨剪切應力增加的變化情況[11],獲得動態流變特性曲線。損耗角正切值的計算方式如式(2)。

tanδ=(G′/G″) 。 (2)

1.3.8 質構特性的測定

采用質構儀對馬鈴薯淀粉膠體的質構特性進行測定。選擇TP10圓柱形探頭,測定參數設置:測前速度、測試速度、測后速度均為2.0 mm/s,壓縮比50%,起點感應力5 g,兩次壓縮時間間隔為5 s。

1.3.9 色澤的測定

稱取3D打印樣品,將其置于樣品盤上,采用色差儀對樣品的色度進行測定。L*、a*、b*表示樣品色度,其中L*值為亮度值,a*值為紅色或者綠色值,b*值為黃色或藍色值。

1.3.10 黏度的測定

采用快速黏度分析儀對所有馬鈴薯淀粉膠體的黏度特性進行測定。稱取3.0 g混合粉置于RVA樣品鋁罐中,并加入25 g蒸餾水。在50 ℃下保溫1 min,然后以12 ℃/min升溫到95 ℃,攪拌速率160 r/min。

1.3.11 熱特性的測定

準確稱取馬鈴薯淀粉打印樣品3 mg置于鋁鍋樣品皿中,加入6 μL蒸餾水。放入樣品測試坩堝,測試溫度從20 ℃升溫至120 ℃,升溫速率為10 ℃/min。重復實驗3次取平均值。

1.4 數據處理

所有實驗重復3次,數據取平均值。采用SPSS 26.0和Origin 9.5軟件對數據進行分析。

2 結果與分析

2.1 不同膠體對馬鈴薯淀粉凝膠分子結構的影響

圖1為不同膠體對馬鈴薯淀粉膠體紅外光譜影響的分析結果。由圖1可知,3 200~3 500 cm-1處的吸收峰為O—H的伸縮振動,2 924~2 936 cm-1處峰的變化歸因于CH2中的C—H伸縮振動,2 100 cm-1處的吸收峰歸因于自由水[12],990~996 cm-1處可歸因于淀粉分子中非結晶區水分子[13],803~819 cm-1處的峰是由于CH2中C—H彎曲振動[14],符合馬鈴薯淀粉紅外吸收峰特征。3 000~3 700 cm-1處峰寬變大,PS- PG、PS- PGG、PS- PC中羥基峰高略高于PS,這可能是馬鈴薯復合凝膠體系中羥基數量變化所致。2 800~3 000 cm-1處為C—N和N—H吸收峰的變化,可能是由于蛋白質和麥芽糖分子發生了糖基化反應[15]。1 600~1 700 cm-1處的峰為蛋白質酰胺Ⅰ區CO鍵的拉伸振動,顯示出蛋白質二級結構的變化 [16],馬鈴薯淀粉凝膠體系存在該化學鍵,證明分離蛋白糖基化產物存在于馬鈴薯凝膠體系中。本研究發現,添加膠體后樣品無新吸收峰出現,說明膠體與馬鈴薯淀粉未發生化學反應,同時3D打印過程中未產生新的官能團和化學鍵。

圖1 不同膠體對馬鈴薯淀粉凝膠紅外特性的影響

2.2 不同膠體對馬鈴薯淀粉凝膠微觀結構的影響圖2為馬鈴薯淀粉凝膠掃描電鏡分析結果。由圖2可知,不同膠體對凝膠體系微觀結構影響顯著,馬鈴薯淀粉凝膠體系較好地保持了馬鈴薯淀粉的微觀結構,而復合凝膠體系在不同程度上失去馬鈴薯淀粉原有的顆粒結構,凝膠表面粗糙,顆粒表面有裂痕產生。PS凝膠相對完整,顆粒均一度較好;與PS相比,PS- PG凝膠顆粒間隙變大,PS- PGG和PS- PC復合凝膠顆粒表面出現裂痕,失去了馬鈴薯淀粉顆粒的原有形態,這可能與淀粉- 親水膠體混合體系的“損耗絮凝”有關[17]。由圖2右上角成品圖可看出,馬鈴薯淀粉復合凝膠3D打印樣品的組織結構比馬鈴薯淀粉凝膠組織結構疏松,這可能是食品膠體與蛋白質發生交聯作用,改變了復合凝膠結構的空間網絡[11]。不同膠體的添加使得水分子、膠體分子與淀粉分子之間作用方式不同,從而導致凝膠網絡在空間結構上的差異。

上排圖片放大倍數均為500倍,下排圖片放大倍數均為2 000倍。上排圖中右上角為成品圖。

圖2 不同膠體對馬鈴薯淀粉凝膠微觀結構的影響

(責任編輯:admin)

最新內容

熱點內容

Fabric8Labs推出AI芯片定

Fabric8Labs推出AI芯片定 Titomic又一合作,將與nuF

Titomic又一合作,將與nuF 荷蘭公司將開設3D打印船舶

荷蘭公司將開設3D打印船舶 Chicago Additive推出AMOS

Chicago Additive推出AMOS 590MHz帶寬+超90%輻射效率

590MHz帶寬+超90%輻射效率 威斯康星大學麥迪遜分校工

威斯康星大學麥迪遜分校工 突破性生物3D打印

突破性生物3D打印 迪拜LEAP 71公司

迪拜LEAP 71公司 3D生物打印構建內

3D生物打印構建內 《Small Science

《Small Science 南洋理工-劍橋大

南洋理工-劍橋大 清華大學:抗拉強

清華大學:抗拉強