綜述:粉末原料特性對SLM打印零件性能影響的研究(1)

時間:2022-04-26 13:07 來源:3D科學(xué)谷 作者:admin 閱讀:次

導(dǎo)讀:金屬增材制造(AM)憑借其設(shè)計自由和減少復(fù)雜零件生產(chǎn)過程中繁瑣的加工操作的優(yōu)勢,已經(jīng)開始在各個高價值行業(yè)領(lǐng)域廣泛應(yīng)用。粉末床熔化(PBF)技術(shù)的使用,如選擇性激光熔化(SLM)也提高了材料的使用效率,其中未熔化的顆粒顆粒在每次成型后都是可回收的,這與傳統(tǒng)的減材方法形成了對比。然而,在不同的工藝階段,粉末特性往往會偏離其預(yù)處理狀態(tài),這可能會影響原料行為和最終產(chǎn)品質(zhì)量。

粉末原料的物化特性特別需要注意,包括粒度和形貌,必須嚴格控制,因為它們對粉末流動性、填料行為以及其他相應(yīng)屬性都會產(chǎn)生影響,這些屬性共同影響了材料沉積和隨后的激光燒結(jié)過程。盡管目前的研究主要集中在對打印工藝參數(shù)(激光功率、艙口間距、掃描速度、掃描策略等)的細化,以優(yōu)化SLM過程,但為了進一步擴大金屬增材技術(shù)在工業(yè)上的應(yīng)用,探索粉末粒度等相關(guān)特性變化對零件成形性能的影響機制,并解決與粉末變化有關(guān)的各種可靠性和質(zhì)量問題也是至關(guān)重要的。本文綜述了金屬AM原料的研究進展和與選擇性激光熔化工藝相關(guān)的各種粉末特性,重點討論了粉末粒度測定對原料和最終零件性能的影響。

1 金屬材料增材制造的發(fā)展歷程

如今,增材制造技術(shù)(AM)在醫(yī)療、航空航天和汽車行業(yè)得到越來越多的應(yīng)用,用于制造具有復(fù)雜結(jié)構(gòu)的原型和功能部件,同時消除了傳統(tǒng)加工技術(shù)不斷面臨的幾何約束。AM工藝在1980年末首次作為快速原型(RP)解決方案被引入,它基于各種層構(gòu)建和材料整合方法,以生產(chǎn)用于可視化和原型設(shè)計目的的快速設(shè)計到部件模型。這種多功能技術(shù)提供了廣泛的材料鞏固機制,包括立體光刻(SLA),層壓物體制造(LOM),熔融沉積建模(FDM),選擇性激光燒結(jié)(SLS)和3D打印(3DP),它們共享層制造(LM)的共同工作原理。

增材制造已經(jīng)誕生二十年有余,技術(shù)進步和嚴格的工業(yè)需求迫使AM方法轉(zhuǎn)向快速制造(RM)和快速模具(RT)。因此,傳統(tǒng)的RP技術(shù)的制造能力得以擴展,生產(chǎn)出材料和機械性能可與傳統(tǒng)制造相媲美的直接應(yīng)用部件。目前,AM技術(shù)專注于開發(fā)實際的最終用途工業(yè)應(yīng)用,如注塑工具,牙科種植和航空發(fā)動機部件。金屬AM工藝的目標(biāo)是實現(xiàn)這些目標(biāo),結(jié)合設(shè)計靈活性、多材料集成以及輕量化的可能性,生產(chǎn)高價值的部件。

1.1 金屬AM材料及分類

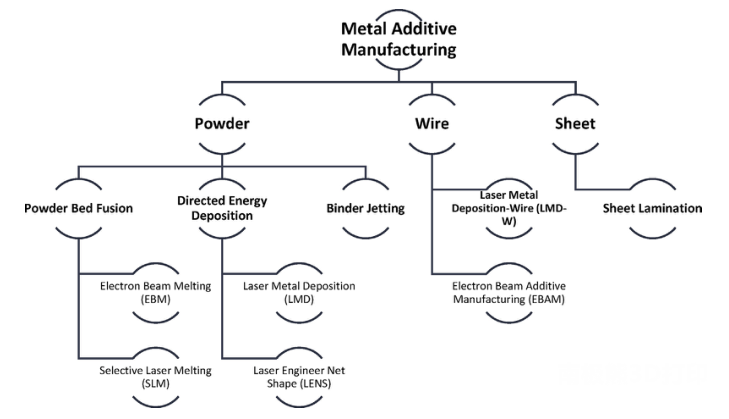

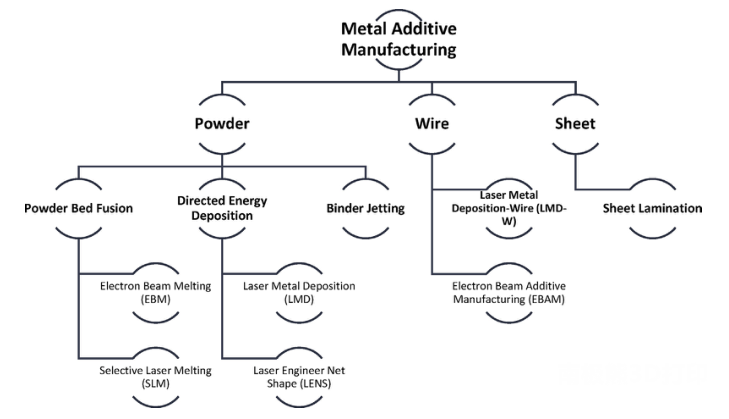

金屬粉末、絲材和薄板材料是金屬AM工藝中常見的原料形式,這也區(qū)分了商業(yè)化技術(shù)的各自構(gòu)建原理和材料結(jié)合模式(見圖1)。大多數(shù)金屬AM工藝都屬于粉末基系統(tǒng),包括粉末床融合(PBF)、直接能量沉積(DED)和粘結(jié)劑噴射,它是利用顆粒粉末作為主要原料實現(xiàn)零件成形。其中PBF和DED技術(shù)是利用高能源(如激光或電子束)直接熔化粉末材料,實現(xiàn)零件的全致密;而粘結(jié)劑噴射則是將粉末顆粒用粘合劑凝固,然后進行燒結(jié)后和二次熔滲恢復(fù)零件密度。基于粉末的方法的材料沉積也不同,PBF和粘結(jié)劑噴射工藝涉及在材料固化之前將原料涂覆在床基板上,而DED利用同軸噴嘴和光束幾乎同時進行粉末輸送和熔化。特別是PBF技術(shù),包括選擇性激光熔化(SLM)和電子束熔化(EBM)工藝是直接制造高質(zhì)量金屬零件的首選方法。相比之下,SLM在惰性氣體環(huán)境(如Ar或N)下使用Nd: YAG光纖激光器(200 - 400w),而EBM則需要在真空條件下使用聚焦電子束(60kw)。雖然這兩種技術(shù)都能夠生產(chǎn)出接近凈形狀的金屬部件,但SLM通常能夠生產(chǎn)出比EBM更高的精度和更好的表面質(zhì)量,但往往以更長的制造時間和更高的殘余應(yīng)力為代價。雖然主要原因可能是SLM中使用的粉末粒度相對較細,但在工藝探索過程中,粒度分布(粒度測定)對粉末行為和由此對零件質(zhì)量造成的影響仍不清楚。

1.2 選擇性激光熔化研究

眾所周知,金屬增材制造中的SLM技術(shù)和其他PBF工藝對制造部件之前使用的工藝和材料輸入都很敏感。因此,許多已發(fā)表的著作都集中在解決主要的關(guān)鍵工藝參數(shù),包括激光功率、掃描速度、層厚和艙口距離,掃描策略的控制,以產(chǎn)生適合加工不同類型金屬材料的能量強度。現(xiàn)有的研究還綜述了SLM生產(chǎn)零件的力學(xué)性能,不同取向、構(gòu)建布局、掃描策略導(dǎo)致的零件性能變化,以及在SLM加工過程中遇到的常見問題和缺陷,這些問題和缺陷與其復(fù)雜的冶金現(xiàn)象密切相關(guān)。為了解決過程的復(fù)雜性并理解SLM中發(fā)生的熱-機械相互作用,King等人開發(fā)了許多數(shù)值模擬模擬和有限元方法,并對其進行了評述。對于SLM中使用的材料,當(dāng)在處理過程中首選使用更細的粉末時,可以實現(xiàn)具有更好分辨率的部件。然而,相對于粉體粒度分布在常規(guī)燒結(jié)研究中的重要性,人們對粉體粒度分布的影響重視較少。

最近,研究人員開始花費相當(dāng)大的努力來量化金屬AM中使用的原料性能,以驗證粉末材料的幾個關(guān)鍵特征,AM粉末生產(chǎn)方法以及用于AM原料表征的計量技術(shù)。然而,根據(jù)作者的知識,粉末粒度分布(粒度)與其他材料參數(shù)(堆積密度、流變學(xué)、熱性能等)之間的相互關(guān)系,以及由此產(chǎn)生的機械性能和所生產(chǎn)零件的微觀結(jié)構(gòu)之間的相互關(guān)系并沒有很好地被理解。在本文中,將首先概述SLM過程以及其在零件組裝過程中遇到的現(xiàn)有問題。接下來,將介紹金屬AM粉目前的進展,包括各種粉末屬性及其各自對SLM工藝的影響。最后,討論了粉末粒度的變化對粉末和零件性能的影響。

2 選擇性激光熔化

2.1 過程描述

選擇性激光熔化(SLM)技術(shù)的開發(fā)起源于2000年的快速原型制作(RM/RT)方法,隨著使用AM技術(shù)生產(chǎn)工業(yè)級金屬部件的需求日益增加,從以前的原型系統(tǒng)發(fā)展出鞏固能力。與許多AM方法類似,SLM過程從三維CAD/STL文件中提取設(shè)計信息,該文件通過計算機軟件進行數(shù)字轉(zhuǎn)換并切成薄的幾何層。然后,鏡子引導(dǎo)的激光源掃描惰性氣體生成腔內(nèi)的粉末層,在沿著z軸以預(yù)先分配的厚度下降生成平臺之前,選擇性地熔化粉末層表面上的目標(biāo)區(qū)域,以便發(fā)生下一個沉積。該工藝要求將初始粉末層熔合到基板上,并在構(gòu)建平臺上進行初始調(diào)平,然后將后續(xù)粉末層按順序堆疊在固化層上,直到最終部分完成。SLM技術(shù)使用高功率激光直接將粉末顆粒熔化到熔融狀態(tài),并產(chǎn)生接近致密的零件,而無需像SLS系統(tǒng)中所看到的那樣進行冗長的后處理。然而,最小應(yīng)力消除熱處理和表面加工操作可能仍然需要優(yōu)化零件的功能。此外,SLM中的零件優(yōu)化通常需要控制關(guān)鍵工藝參數(shù),包括:

(1)激光功率

(2)掃描速度

(3)艙口間距

(4)激光生成能量密度E (J/mm3)

以上參數(shù)由公式(1)表示:

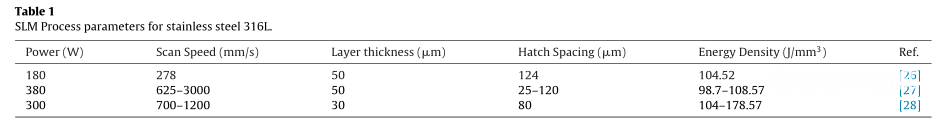

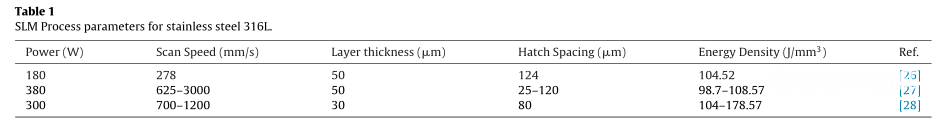

這里P(W)代表所使用的激光功率,v(mm/s)代表掃描速度,h(um)是指艙口掃描軌跡間距,t(um)指層厚。表1列出了用于生產(chǎn)普通金屬材料(如不銹鋼316L)的高質(zhì)量部件的能量密度值。不同的材料類型和機器所使用的能量密度也會由于材料的熱歷史以及用于產(chǎn)生零件的輻照源的不同而有很大的差異。同時,SLM仍然是一種技術(shù)上仍具有挑戰(zhàn)性的固結(jié)技術(shù),這也限制了其適用范圍較窄,目前該技術(shù)可加工的常見結(jié)構(gòu)合金也只是包括鋼、鈦、鋁和鎳這幾種。

這里P(W)代表所使用的激光功率,v(mm/s)代表掃描速度,h(um)是指艙口掃描軌跡間距,t(um)指層厚。表1列出了用于生產(chǎn)普通金屬材料(如不銹鋼316L)的高質(zhì)量部件的能量密度值。不同的材料類型和機器所使用的能量密度也會由于材料的熱歷史以及用于產(chǎn)生零件的輻照源的不同而有很大的差異。同時,SLM仍然是一種技術(shù)上仍具有挑戰(zhàn)性的固結(jié)技術(shù),這也限制了其適用范圍較窄,目前該技術(shù)可加工的常見結(jié)構(gòu)合金也只是包括鋼、鈦、鋁和鎳這幾種。

2.2 冶金結(jié)合原理

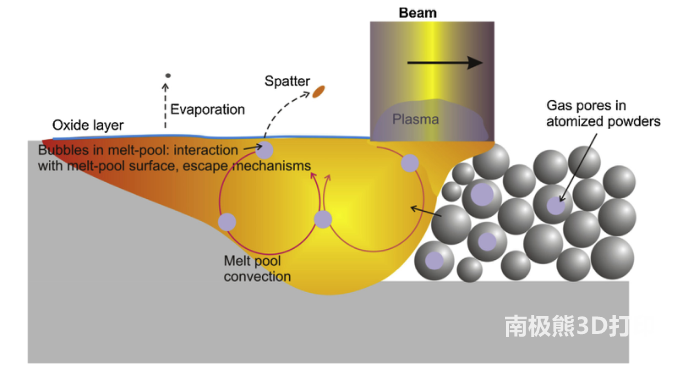

SLM過程中的材料固結(jié)與傳統(tǒng)的鑄造操作不同,后者的熔化-凝固機制在很大程度上取決于快速的溫度變化、重力效應(yīng)和沒有外部壓力的熔體對流。圖2顯示了典型的SLM過程中發(fā)生的熱機械反應(yīng):激光束掃過并撞擊在層層堆積的沉積粉末顆粒。激光源產(chǎn)生的高熱輻照能量通過體偶聯(lián)和粉末偶聯(lián)手段迅速被暴露的粉末顆粒吸收,隨后熔化,形成半分段的金屬熔池。在Marangoni對流下,熔體池的表面張力梯度根據(jù)局部溫差驅(qū)動熱毛細運動,熔體池中心最靠近束點(較熱的區(qū)域)的液體將被輸送到熔體邊緣(較冷的區(qū)域)。由于熔池有效地從激光束中流動,它表現(xiàn)出負表面張力梯度,從而產(chǎn)生淺而均勻分布的液體質(zhì)量。隨后,在熔池邊界處分離的液體會聚集足夠多的表面能,然后流回加熱區(qū)域,完成對流循環(huán)。在這種熱毛細管作用下,熔融金屬進一步穿過粉末顆粒層,加入預(yù)先固結(jié)的底層,并在大約10^6k/s的冷卻速率下迅速凝固。

2.3 選擇性激光熔化過程中存在的問題

盡管具有柔性制造的優(yōu)點,但SLM仍然是一個復(fù)雜的冶金工藝,受到各種缺陷和與工藝或材料變化相關(guān)的問題的影響,這些問題嚴重影響了最終的零件制造質(zhì)量。

粉末原料的物化特性特別需要注意,包括粒度和形貌,必須嚴格控制,因為它們對粉末流動性、填料行為以及其他相應(yīng)屬性都會產(chǎn)生影響,這些屬性共同影響了材料沉積和隨后的激光燒結(jié)過程。盡管目前的研究主要集中在對打印工藝參數(shù)(激光功率、艙口間距、掃描速度、掃描策略等)的細化,以優(yōu)化SLM過程,但為了進一步擴大金屬增材技術(shù)在工業(yè)上的應(yīng)用,探索粉末粒度等相關(guān)特性變化對零件成形性能的影響機制,并解決與粉末變化有關(guān)的各種可靠性和質(zhì)量問題也是至關(guān)重要的。本文綜述了金屬AM原料的研究進展和與選擇性激光熔化工藝相關(guān)的各種粉末特性,重點討論了粉末粒度測定對原料和最終零件性能的影響。

1 金屬材料增材制造的發(fā)展歷程

如今,增材制造技術(shù)(AM)在醫(yī)療、航空航天和汽車行業(yè)得到越來越多的應(yīng)用,用于制造具有復(fù)雜結(jié)構(gòu)的原型和功能部件,同時消除了傳統(tǒng)加工技術(shù)不斷面臨的幾何約束。AM工藝在1980年末首次作為快速原型(RP)解決方案被引入,它基于各種層構(gòu)建和材料整合方法,以生產(chǎn)用于可視化和原型設(shè)計目的的快速設(shè)計到部件模型。這種多功能技術(shù)提供了廣泛的材料鞏固機制,包括立體光刻(SLA),層壓物體制造(LOM),熔融沉積建模(FDM),選擇性激光燒結(jié)(SLS)和3D打印(3DP),它們共享層制造(LM)的共同工作原理。

增材制造已經(jīng)誕生二十年有余,技術(shù)進步和嚴格的工業(yè)需求迫使AM方法轉(zhuǎn)向快速制造(RM)和快速模具(RT)。因此,傳統(tǒng)的RP技術(shù)的制造能力得以擴展,生產(chǎn)出材料和機械性能可與傳統(tǒng)制造相媲美的直接應(yīng)用部件。目前,AM技術(shù)專注于開發(fā)實際的最終用途工業(yè)應(yīng)用,如注塑工具,牙科種植和航空發(fā)動機部件。金屬AM工藝的目標(biāo)是實現(xiàn)這些目標(biāo),結(jié)合設(shè)計靈活性、多材料集成以及輕量化的可能性,生產(chǎn)高價值的部件。

1.1 金屬AM材料及分類

金屬粉末、絲材和薄板材料是金屬AM工藝中常見的原料形式,這也區(qū)分了商業(yè)化技術(shù)的各自構(gòu)建原理和材料結(jié)合模式(見圖1)。大多數(shù)金屬AM工藝都屬于粉末基系統(tǒng),包括粉末床融合(PBF)、直接能量沉積(DED)和粘結(jié)劑噴射,它是利用顆粒粉末作為主要原料實現(xiàn)零件成形。其中PBF和DED技術(shù)是利用高能源(如激光或電子束)直接熔化粉末材料,實現(xiàn)零件的全致密;而粘結(jié)劑噴射則是將粉末顆粒用粘合劑凝固,然后進行燒結(jié)后和二次熔滲恢復(fù)零件密度。基于粉末的方法的材料沉積也不同,PBF和粘結(jié)劑噴射工藝涉及在材料固化之前將原料涂覆在床基板上,而DED利用同軸噴嘴和光束幾乎同時進行粉末輸送和熔化。特別是PBF技術(shù),包括選擇性激光熔化(SLM)和電子束熔化(EBM)工藝是直接制造高質(zhì)量金屬零件的首選方法。相比之下,SLM在惰性氣體環(huán)境(如Ar或N)下使用Nd: YAG光纖激光器(200 - 400w),而EBM則需要在真空條件下使用聚焦電子束(60kw)。雖然這兩種技術(shù)都能夠生產(chǎn)出接近凈形狀的金屬部件,但SLM通常能夠生產(chǎn)出比EBM更高的精度和更好的表面質(zhì)量,但往往以更長的制造時間和更高的殘余應(yīng)力為代價。雖然主要原因可能是SLM中使用的粉末粒度相對較細,但在工藝探索過程中,粒度分布(粒度測定)對粉末行為和由此對零件質(zhì)量造成的影響仍不清楚。

圖1 金屬增材制造的分類(依據(jù)打印材料)

1.2 選擇性激光熔化研究

眾所周知,金屬增材制造中的SLM技術(shù)和其他PBF工藝對制造部件之前使用的工藝和材料輸入都很敏感。因此,許多已發(fā)表的著作都集中在解決主要的關(guān)鍵工藝參數(shù),包括激光功率、掃描速度、層厚和艙口距離,掃描策略的控制,以產(chǎn)生適合加工不同類型金屬材料的能量強度。現(xiàn)有的研究還綜述了SLM生產(chǎn)零件的力學(xué)性能,不同取向、構(gòu)建布局、掃描策略導(dǎo)致的零件性能變化,以及在SLM加工過程中遇到的常見問題和缺陷,這些問題和缺陷與其復(fù)雜的冶金現(xiàn)象密切相關(guān)。為了解決過程的復(fù)雜性并理解SLM中發(fā)生的熱-機械相互作用,King等人開發(fā)了許多數(shù)值模擬模擬和有限元方法,并對其進行了評述。對于SLM中使用的材料,當(dāng)在處理過程中首選使用更細的粉末時,可以實現(xiàn)具有更好分辨率的部件。然而,相對于粉體粒度分布在常規(guī)燒結(jié)研究中的重要性,人們對粉體粒度分布的影響重視較少。

最近,研究人員開始花費相當(dāng)大的努力來量化金屬AM中使用的原料性能,以驗證粉末材料的幾個關(guān)鍵特征,AM粉末生產(chǎn)方法以及用于AM原料表征的計量技術(shù)。然而,根據(jù)作者的知識,粉末粒度分布(粒度)與其他材料參數(shù)(堆積密度、流變學(xué)、熱性能等)之間的相互關(guān)系,以及由此產(chǎn)生的機械性能和所生產(chǎn)零件的微觀結(jié)構(gòu)之間的相互關(guān)系并沒有很好地被理解。在本文中,將首先概述SLM過程以及其在零件組裝過程中遇到的現(xiàn)有問題。接下來,將介紹金屬AM粉目前的進展,包括各種粉末屬性及其各自對SLM工藝的影響。最后,討論了粉末粒度的變化對粉末和零件性能的影響。

2 選擇性激光熔化

2.1 過程描述

選擇性激光熔化(SLM)技術(shù)的開發(fā)起源于2000年的快速原型制作(RM/RT)方法,隨著使用AM技術(shù)生產(chǎn)工業(yè)級金屬部件的需求日益增加,從以前的原型系統(tǒng)發(fā)展出鞏固能力。與許多AM方法類似,SLM過程從三維CAD/STL文件中提取設(shè)計信息,該文件通過計算機軟件進行數(shù)字轉(zhuǎn)換并切成薄的幾何層。然后,鏡子引導(dǎo)的激光源掃描惰性氣體生成腔內(nèi)的粉末層,在沿著z軸以預(yù)先分配的厚度下降生成平臺之前,選擇性地熔化粉末層表面上的目標(biāo)區(qū)域,以便發(fā)生下一個沉積。該工藝要求將初始粉末層熔合到基板上,并在構(gòu)建平臺上進行初始調(diào)平,然后將后續(xù)粉末層按順序堆疊在固化層上,直到最終部分完成。SLM技術(shù)使用高功率激光直接將粉末顆粒熔化到熔融狀態(tài),并產(chǎn)生接近致密的零件,而無需像SLS系統(tǒng)中所看到的那樣進行冗長的后處理。然而,最小應(yīng)力消除熱處理和表面加工操作可能仍然需要優(yōu)化零件的功能。此外,SLM中的零件優(yōu)化通常需要控制關(guān)鍵工藝參數(shù),包括:

(1)激光功率

(2)掃描速度

(3)艙口間距

(4)激光生成能量密度E (J/mm3)

以上參數(shù)由公式(1)表示:

2.2 冶金結(jié)合原理

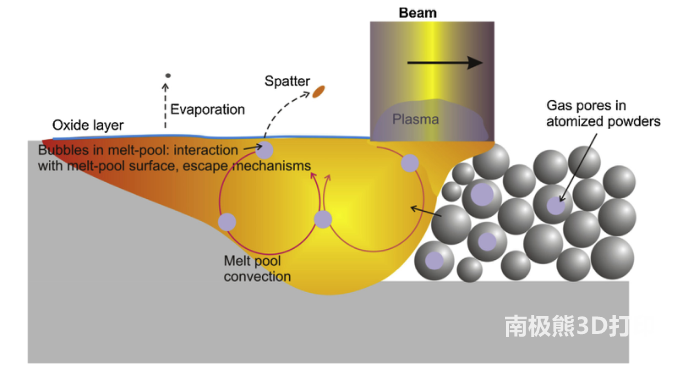

SLM過程中的材料固結(jié)與傳統(tǒng)的鑄造操作不同,后者的熔化-凝固機制在很大程度上取決于快速的溫度變化、重力效應(yīng)和沒有外部壓力的熔體對流。圖2顯示了典型的SLM過程中發(fā)生的熱機械反應(yīng):激光束掃過并撞擊在層層堆積的沉積粉末顆粒。激光源產(chǎn)生的高熱輻照能量通過體偶聯(lián)和粉末偶聯(lián)手段迅速被暴露的粉末顆粒吸收,隨后熔化,形成半分段的金屬熔池。在Marangoni對流下,熔體池的表面張力梯度根據(jù)局部溫差驅(qū)動熱毛細運動,熔體池中心最靠近束點(較熱的區(qū)域)的液體將被輸送到熔體邊緣(較冷的區(qū)域)。由于熔池有效地從激光束中流動,它表現(xiàn)出負表面張力梯度,從而產(chǎn)生淺而均勻分布的液體質(zhì)量。隨后,在熔池邊界處分離的液體會聚集足夠多的表面能,然后流回加熱區(qū)域,完成對流循環(huán)。在這種熱毛細管作用下,熔融金屬進一步穿過粉末顆粒層,加入預(yù)先固結(jié)的底層,并在大約10^6k/s的冷卻速率下迅速凝固。

圖2 馬蘭戈尼對流

2.3 選擇性激光熔化過程中存在的問題

盡管具有柔性制造的優(yōu)點,但SLM仍然是一個復(fù)雜的冶金工藝,受到各種缺陷和與工藝或材料變化相關(guān)的問題的影響,這些問題嚴重影響了最終的零件制造質(zhì)量。

(責(zé)任編輯:admin)

最新內(nèi)容

熱點內(nèi)容

Himed評估不同噴砂磨料在3

Himed評估不同噴砂磨料在3 粉末粒徑可以控制增材制造

粉末粒徑可以控制增材制造 Divergent公司以3D打印技

Divergent公司以3D打印技 浙大口腔醫(yī)學(xué)院:生物3D打

浙大口腔醫(yī)學(xué)院:生物3D打 新型類器官樣神經(jīng)血管球促

新型類器官樣神經(jīng)血管球促 推動粘結(jié)劑噴射(鑄造/金

推動粘結(jié)劑噴射(鑄造/金 選區(qū)激光熔化增材

選區(qū)激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 從實驗室走向生產(chǎn)

從實驗室走向生產(chǎn) 3D打印在口腔修復(fù)

3D打印在口腔修復(fù)