沙利文《藥物3D打印行業報告》揭示的中國規模化生產3D打印技術

全球著名咨詢機構弗若斯特沙利文(Frost & Sullivan,簡稱“沙利文”)于近日發布了《藥物3D打印行業報告》。報告中揭示了藥物3D打印行業兩種主要發展方向:規模化生產和個性化制藥。其中一種在規模化生產方向中極具代表性的技術——熱熔擠出沉積(Melt Extrusion Deposition, MED)3D打印技術,是入選美國FDA新興技術項目的中國藥企三迭紀的原創新技術,在固體制劑領域具有普適性,且具有巨大臨床應用價值。

本期,將分享《藥物3D打印行業報告》對于藥物3D打印技術發展、行業發展的分析,并透視這家新興技術公司三迭紀,如何從產品設計、開發、生產、供應四大維度重塑制藥長鏈條。

藥物3D打印技術發展

根據美國材料與試驗協會(American Society for Testing and Materials, ASTM) F42 增材制造技術委員會的分類標準,基于材料擠出成型、粘合劑噴射成型、粉末床熔融成型和光聚合固化4種原理的6種3D打印技術被應用于制藥領域。這6種技術分別是熱熔擠出沉積(Melt Extrusion Deposition, MED)、熔融沉積成型(Fused Deposition Modeling, FDM)、半固體擠出(Semi-Solid Extrusion, SSE)、粉末粘結(Powder Binding, PB)、選擇性激光燒結(Selective Laser Sintering, SLS)和光固化成型(Stereolithography, SLA)。

上世紀80年代末,各類3D打印技術如同雨后春筍般地出現。1996年,全球第一家藥物3D打印公司Therics成立,大膽嘗試將3D打印技術引入到了傳統制藥領域。2015年,Aprecia公司的抗癲癇藥物Spritam獲得FDA上市批準,該藥物應用3D打印技術具有內部多孔的結構,可實現迅速崩解,解決吞咽困難的臨床需求。全球第一款3D打印藥物的上市,標志著藥物3D打印技術這種新興技術獲得監管部門認可,同時也掀起了一輪3D打印藥物的研究熱潮。目前,全球約有五十余家企業和機構先后進入藥物3D打印這一領域,包括數十家跨國藥企。具有代表性的專業藥物3D打印公司、跨國藥企和研究機構在商業方向、技術路線、設備產能、知識產權和法規注冊等方面的信息,見下圖。

在中國,成立于2015年的三迭紀其商業方向為規模化生產。設備和產能方面,三迭紀擁有自研的自動化多打印頭GMP 3D打印研發設備,以及年產能達 5,000萬片的自動化、連續化GMP 3D打印產線。截止2022年4月底,三迭紀在全球的專利申請數量達156個。2021年初,三迭紀自主研發的3D打印藥物產品T19 獲得了美國FDA新藥臨床試驗(IND)批準,2022年第一季度,3D打印藥物產品T20獲得美國FDA的臨床試驗批準(IND),而這也是全球第二款、第三款進入注冊申報階段的3D打印藥物產品。

報告分析了藥物3D打印技術的文獻和專利,在全球第一款3D打印藥物上市前,由于Therics和Aprecia公司均沿著基于粉末床熔融成型原理的PB技術進行開發,因此技術多基于粉末床熔融成型原理。近年來,基于材料擠出成型原理的3D打印技術逐漸成為主流,這主要是由于其能夠制造出滿意的藥物外觀、設計出復雜的制劑結構、實現藥物精準釋放,且制劑開發時間短、藥物生產成本低。報告整理了6種藥物3D打印技術在打印精度、打印溫度、打印材料和載藥、打印設備、藥物結構制劑學方面的表現,其中三迭紀的MED技術在固體制劑領域具有普適性、且具有巨大臨床應用價值。

MED 的工藝原理是直接將粉末狀的原料藥和輔料混勻熔融,再以高精度擠出,層層打印成型,制備成預先設計的三維結構藥物制劑。MED使用混勻擠出裝置,可有效實現原料藥和輔料粉末的混合、熔融和輸送,為連續化進料和打印提供了可能;使用精密擠出裝置可實現高精度打印;并通過多個打印站協同打印和打印頭陣列等創造性的工程學技術手段,利用多材料構建藥物復雜的內部三維結構并實現高效率、高通量的規模化生產,解決了FDM、SSE等同樣基于材料擠出成型原理的3D打印技術在藥物制備上的不足。

MED能夠實現復雜結構劑型設計,精準控制藥物釋放。三迭紀公司應用MED技術的產品T19能夠精準控制藥物釋放的時間,用于治療類風濕關節炎,患者睡前服用T19,血液中的藥物濃度會在疾病癥狀最嚴重的早晨達到高峰,緩解患者早上起床后出現關節僵硬、疼痛、功能障礙等癥狀;產品T21能夠精準控制藥物釋放的部位,用于治療潰瘍性結腸炎,在結腸局部發揮作用,限制全身暴露,減輕不良反應,提高用藥安全性和治療效果。

在制藥行業的歷史發展中,盡管人們對制藥的流程和成本進行了優化,但其缺乏靈活度,不一定與藥物開發或多元化的臨床需求相兼容,而藥物3D打印具有高度的靈活性,且生產過程是數字化、連續化的,具有變革現有設計、制造和使用藥物方式的潛力。在藥物設計上,藥物3D打印可以通過打印材料的選擇、模型的設計和工藝參數的調節來控制藥物的外觀形狀和內部結構,從而更好地控制藥物釋放周期、釋放位置及釋放速率,進而解決多種臨床需求。在藥物制造上,與傳統制藥工藝相比,藥物3D打印生產工藝簡潔,所需設備更小,可實現按需生產。在藥物使用上,藥物3D打印憑借高度靈活性使個性化用藥成為可能,通過為每位患者個體單獨設置劑量或定制復方藥物,提高用藥安全性和依從性。

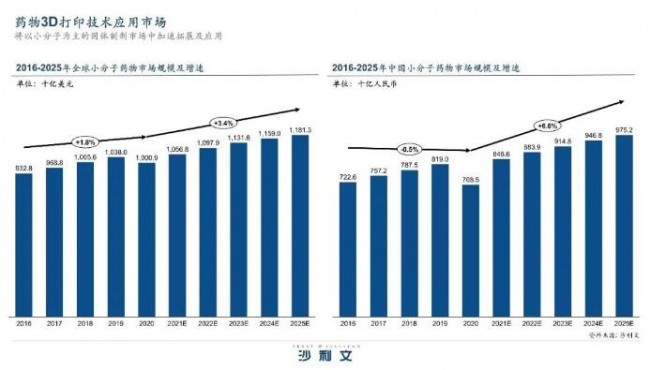

藥物3D打印技術作為一種新興技術,可應用于固體制劑領域,固體制劑以小分子藥物為主導。近年來,小分子藥物市場增長較快,根據沙利文數據,2016-2019年,全球市場規模從9,328億美元增長至10,380億美元,中國市場規模從7,226億人民幣增長至8,190億人民幣。2020年,新冠疫情影響了醫藥流通,全球和中國的市場規模均出現小幅下降。預計市場規模會持續增長,全球市場規模于2025年增長至11,813億美元,中國市場規模于2025年增長至9,752億人民幣。

相較于傳統固體制劑,3D打印藥物能夠更好的控制藥物釋放,提高藥物療效,減輕藥物副作用,以及降低給藥頻次。目前已有數款3D打印藥物IND獲批進入臨床階段,未來隨著更多3D打印藥物的商業化,將為患者提供更好的用藥選擇,在以小分子為主的固體制劑市場中加速拓展及應用。

行業發展

在制藥行業,新技術從發現到臨床應用,需經歷數十年甚至更長時間的試錯、改進和發展。自1996年全球第一家藥物3D打印公司成立以來,行業經歷20多年的發展,3D打印藥物已從科學假想變成現實。如今,藥物3D打印憑借數字化、個性化的制造方式,為占據藥物市場半壁江山的固體制劑的發展注入新動力和新模式。

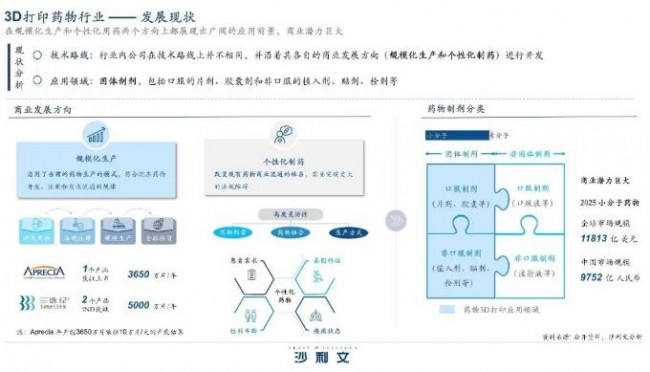

目前,藥物3D打印行業內公司在技術路線上并不相同,各有其技術偏好,并沿著其各自的商業發展方向進行開發。藥物3D打印行業主要發展方向為規模化生產和個性化制藥。

規模化生產:沿用了當前的藥物生產的模式,符合現在藥物開發、注冊和商業流通的規律,先后通過開發固定劑量的藥物產品、進行藥品注冊和規模化生產,向各個國家市場進行供貨。

藥物3D打印專業公司美國Aprecia和中國三迭紀均是沿著規模化生產方向發展,并真正將3D打印技術應用到藥物產品開發及商業化階段。

Aprecia已開發出滿足GMP要求的規模化生產系統,能夠實現10萬片/天的藥物生產,并已有一款3D打印藥物上市。

三迭紀擁有自動化、連續化的GMP 3D打印產線,年產能達5,000萬片,已有兩款藥物T19和T20獲得FDA的臨床實驗(IND)批準。

此外,大型跨國藥企默克(Merck)也在規模化生產方向上進行探索,發起了一個藥物3D打印創新項目,目前通過藥物3D打印技術生產臨床試驗用藥,未來計劃用于規模化生產,數據預測在臨床I-III期,制劑開發時間減少60%,制備藥物所需的原料藥減少50%。

個性化制藥:由于3D打印技術在調節藥物劑量、藥物組合和生產方式上具有靈活性,可根據患者個體需要、基因特征、疾病狀態、性別和年齡進行藥物定制化生產。

四大維度,重塑制藥長鏈條

在報告所揭示的全球藥物3D打印參與者當中,目前進入商業化生產階段的有2家企業,其中就包括中國的三迭紀。

根據3D科學谷的市場觀察,三迭紀基于MED 3D打印技術,圍繞著藥物產品的設計、開發、生產、供應四個維度重塑制藥的長鏈條,為制藥領域提供端到端的技術解決方案。

三迭紀通過藥物內部三維結構的設計來程序化地精準控制藥物釋放,一方面是可以實現對藥物釋放時間、部位、速率、模式的精細控制。另外一方面,實現釋藥方式的靈活組合,便捷的實現復方。

基于MED 3D打印技術,還能夠實現同一個設備上或者是同一條產線上,只是改變輸入的制劑結構設計就可以實現多種不同的釋藥方式。無論是開發高難度制劑技術的新分子藥物產品,還是改變藥物代謝動力學,三迭紀的解決方案都提供了更加豐富的產品設計手段。

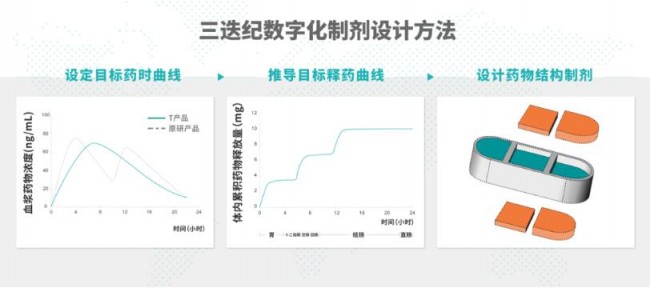

三迭紀采用的是數字化制劑開發新范式-劑型源于設計,即3DFbD(3D Printing Formulation by Design)數字化的開發方法。根據目標的釋藥行為去設計劑型的三維結構與處方組成,這樣的方式可以變革傳統長周期試錯型的開發方式,使得制劑開發不再依賴于人和經驗,從而提高產品開發的效率和成功率,降低開發時間和成本。

三迭紀開發了制藥專用3D打印規模化產線,旨在實現制劑自動化,并連續化的生產。這與傳統制藥工序之間進行的簡單串聯不同。三迭紀基于MED 3D打印技術的連續化生產是端到端的全新數字化制藥生產方式,其中集成了PAT監控全過程,使得生產工藝包括過程的分析數據是可量化、可監測的。3D打印技術為制藥行業帶來了底層工藝的改變,將傳統方式中基于非數據化的生產工藝,變成了一種可把控數據的生產工藝。這樣的生產方式有助于提高藥物產品質量,降低生產成本,也有利于法規的監管。

三迭紀的產線采用模塊化設計,生產方式又是一個連續化的生產方式,可通過調控連續化生產的時間,或者是自由使用產線中的模塊來控制產量。這一特點的優勢在于,能夠在同一產線上靈活滿足同一藥物產品不同市場階段(如增長期、平臺期)的制備需求。三迭紀通過全新的劑型設計提升藥物產品的有效性和安全性,通過智能的、連續化生產方式提高藥物產品的質量和藥物供應的靈活性。期待這一革新制藥底層工藝的新興技術,能夠開發更多具有更優臨床價值和更高產品質量的藥物,同時實現藥物智能制造,推動全球制藥產業現代化進程,讓患者、藥企、監管部門,都可從這項新興技術中獲益。

(責任編輯:admin)

Himed評估不同噴砂磨料在3

Himed評估不同噴砂磨料在3 粉末粒徑可以控制增材制造

粉末粒徑可以控制增材制造 Divergent公司以3D打印技

Divergent公司以3D打印技 浙大口腔醫學院:生物3D打

浙大口腔醫學院:生物3D打 新型類器官樣神經血管球促

新型類器官樣神經血管球促 推動粘結劑噴射(鑄造/金

推動粘結劑噴射(鑄造/金 選區激光熔化增材

選區激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 從實驗室走向生產

從實驗室走向生產 3D打印在口腔修復

3D打印在口腔修復