基于激光的超聲波檢測金屬3D打印中產生缺陷的特征‎

時間:2022-05-26 16:33 來源:江蘇激光聯盟 作者:admin 閱讀:次

導讀:Lawrence Livermore國家實驗室(LLNL)的研究人員開發了一種新的全光超聲技術,能夠根據需要對熔體軌跡進行表征,并檢測流行金屬3D打印工藝中缺陷的形成。

Lawrence Livermore國家實驗室團隊證明,結合基于激光的超聲波產生的表面聲波的診斷可以有效、準確地評估激光熔線,并通過散射可快速檢測的熔線、空洞和表面特征的聲能來發現激光粉末床熔接金屬3D打印中的缺陷。來源:David Stobbe/LLNL

Lawrence Livermore國家實驗室團隊證明,結合基于激光的超聲波產生的表面聲波的診斷可以有效、準確地評估激光熔線,并通過散射可快速檢測的熔線、空洞和表面特征的聲能來發現激光粉末床熔接金屬3D打印中的缺陷。來源:David Stobbe/LLNL

在《科學報告》發表的一篇論文中,Lawrence Livermore國家實驗室研究人員提出了一種利用基于激光的超聲波產生的表面聲波(SAW)進行診斷的方法,該方法可以揭示激光粉末床熔合(LPBF)金屬3D打印中的微小表面和亞表面缺陷。該團隊報告稱,他們開發的系統可以有效、準確地評估激光熔線,即激光在LPBF印刷中液化金屬粉末的軌跡,通過散射熔線、空洞和表面特征的聲能,可以快速檢測到這些痕跡。研究小組使用光學顯微鏡和X射線計算機斷層掃描(CT)驗證了這些發現。

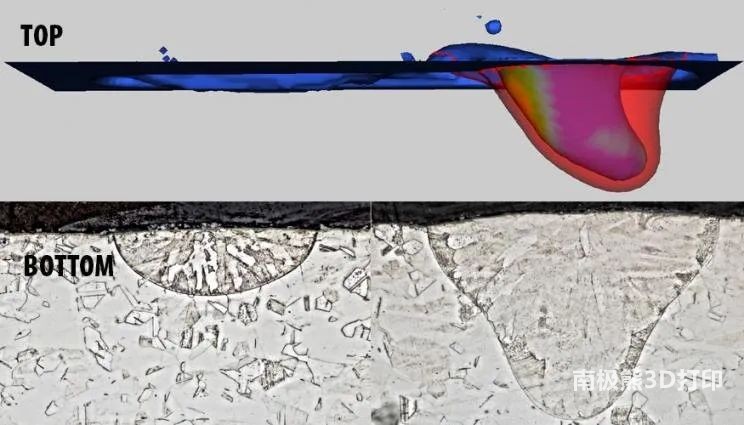

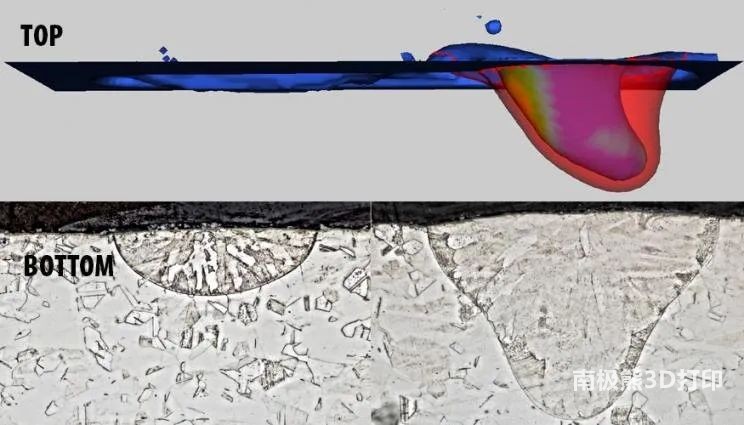

研究人員測量了激光粉末床聚變(LPBF)條件下不銹鋼表面的電子發射,證明了利用熱離子發射信號檢測可能產生零件缺陷的現象的潛力,并提高了對LPBF過程的理解。上圖顯示了激光誘導不銹鋼熔化的多物理模擬,顯示了主要在表面凹陷前部產生的電子發射信號。下圖描繪了不銹鋼制成的激光軌跡的橫截面。熱離子發射監測可檢測傳導(左)和小孔(右)模式焊接狀態之間的過渡。來源:Aiden

Martin/LLNL

LLNL工程師兼首席研究員David Stobbe說:“我們希望這項工作展示了一種全光超聲系統的潛力,該系統能夠快速、按需地原位表征LPBF工藝和粉末。演示的基于激光的超聲波、表面聲波系統對表面和近表面特征表現出極好的敏感性,包括LPBF熔線的斷裂、金屬表面飛濺和地下空隙。”

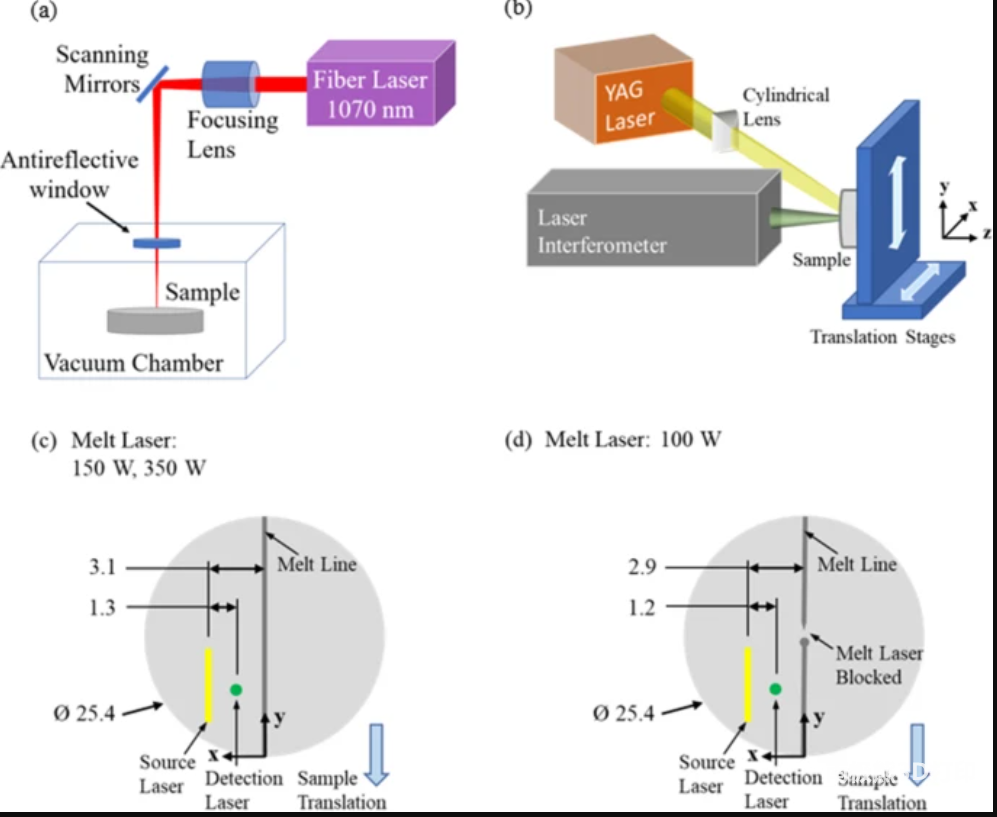

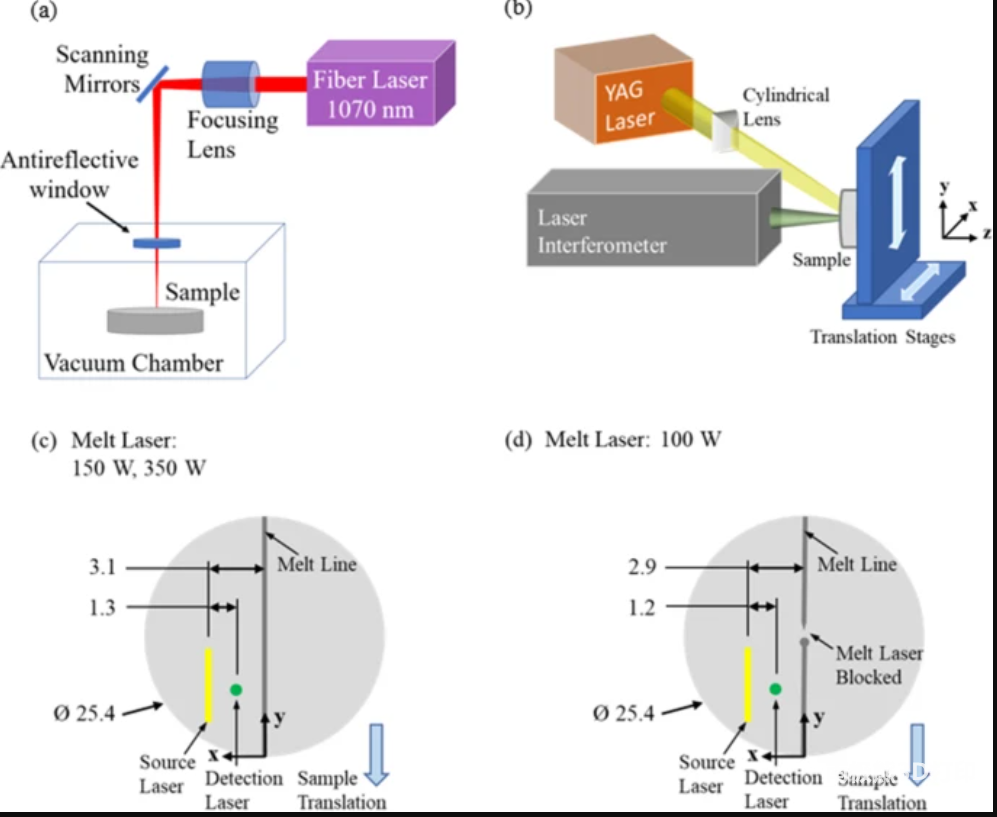

(a)產生激光熔線掃描的實驗裝置。(b)產生和檢測表面聲波的實驗裝置。使用脈沖激光產生超聲波,并使用光折變干涉儀測量位移。(c,d)相對于熔化線的樣品幾何形狀、源位置和檢測(單位:mm)。通過沿y方向平移樣品來掃描熔線。

歷史上,表面聲波曾被用于表征表面和近表面特征,如工程材料中的裂縫、凹坑和焊縫,并在地質學中以更大的長度尺度用于探測地下特征,如洞穴。研究人員表示,由于其表面和近表面敏感性,SAW非常適合在LPBF打印中描述熔線。

為了測試這一潛力,LLNL團隊進行了實驗,使用光纖激光器將激光熔線導入真空室,并制作了鈦合金樣品,用于100瓦、150瓦和350瓦功率激光的分析。接下來,他們開發了一種產生和檢測表面聲波的方法,使用脈沖激光產生超聲波,并使用光折變激光干涉儀測量位移。

該團隊還進行了模擬,為實驗測量提供信息,并協助解釋結果。他們模擬并測量了脈沖激光的位移,顯示了熔線的散射、熔線的斷裂、熔線附近的金屬飛濺以及熔線下方的地下空隙。該團隊通過實驗測量了相同的特征,并觀察到模擬和實驗之間的良好一致性。

激光超聲(LBU)實驗的結果通過光學顯微鏡對表面特征進行驗證,并通過X射線計算機斷層掃描對亞表面特征進行驗證。研究人員報告稱,與X射線CT相比,LBU系統“能夠更好地進行實時檢查,并且能夠以更快的速度獲取和處理數據。”

LLNL工程師兼主要作者Kathryn Harke說:“與傳統的X射線CT相比,利用基于激光的超聲波顯著縮短了地下空洞檢測的時間,從幾天縮短到幾分鐘。雖然在實施此診斷用于過程中監控之前需要進行更多的開發,但我們的團隊對這些初步發現感到興奮。”

實驗室研究人員表示,雖然該方法非常適合LPBF印刷的現場實施,但可檢測空隙的大小和深度有限制,現場監測或建造后檢查需要進一步發展。

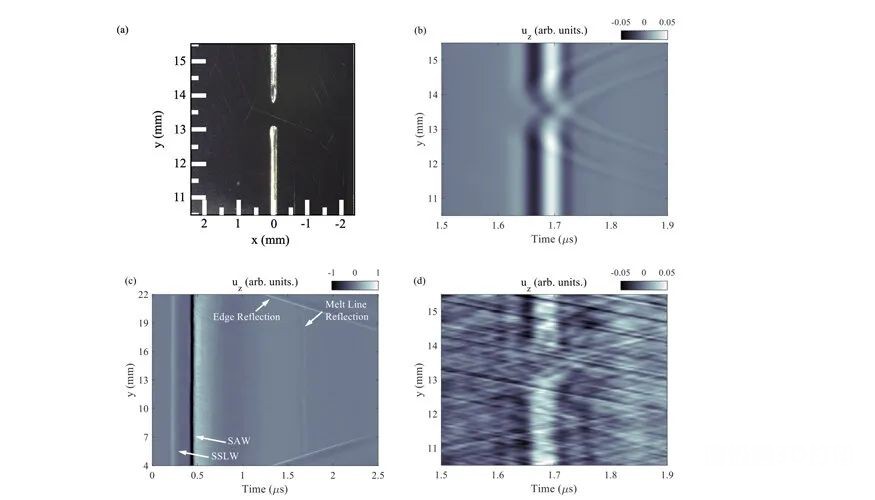

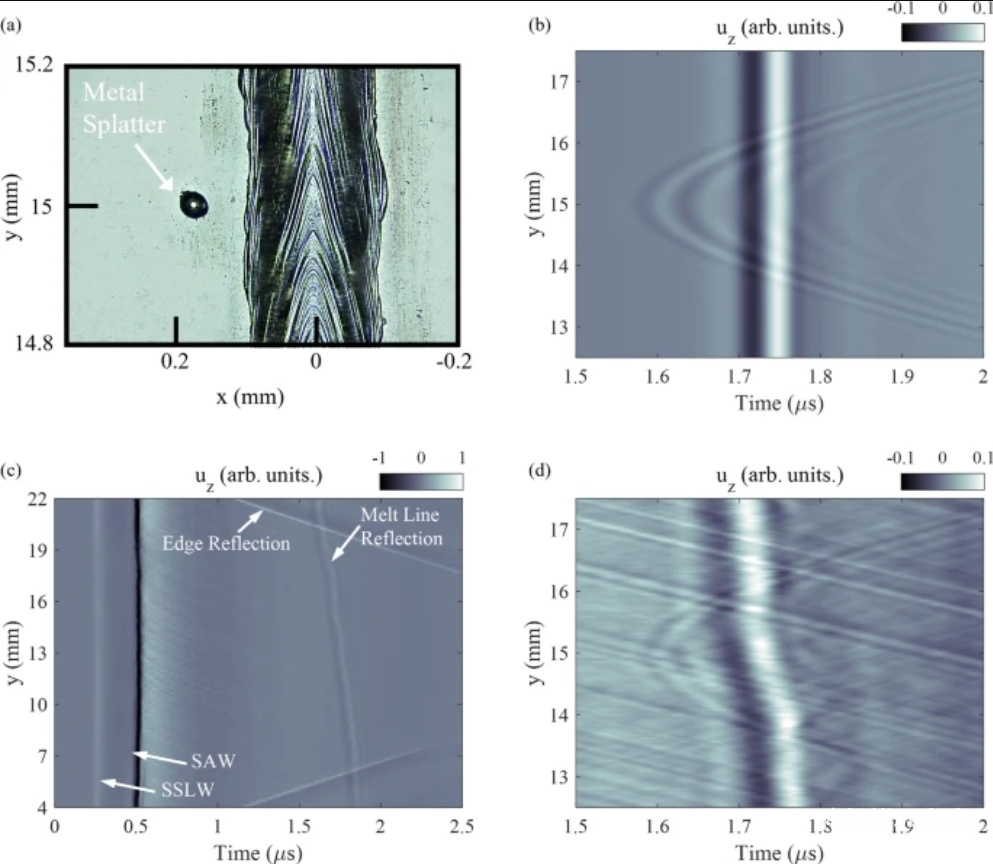

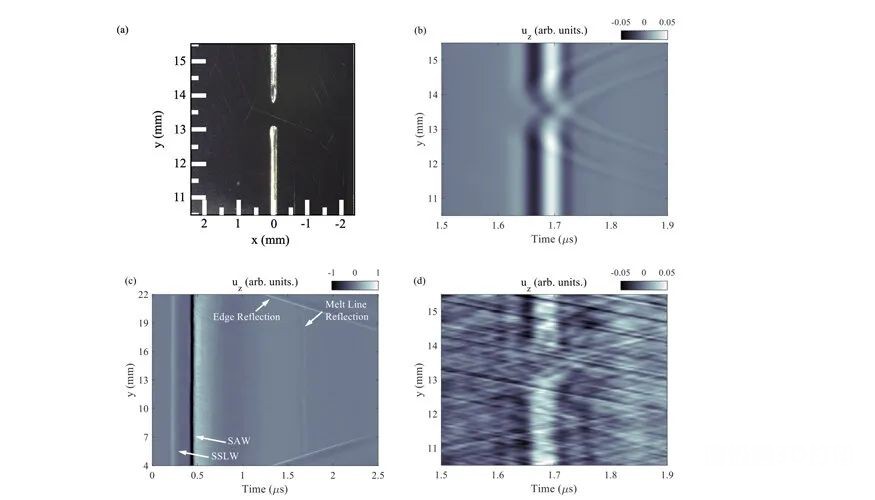

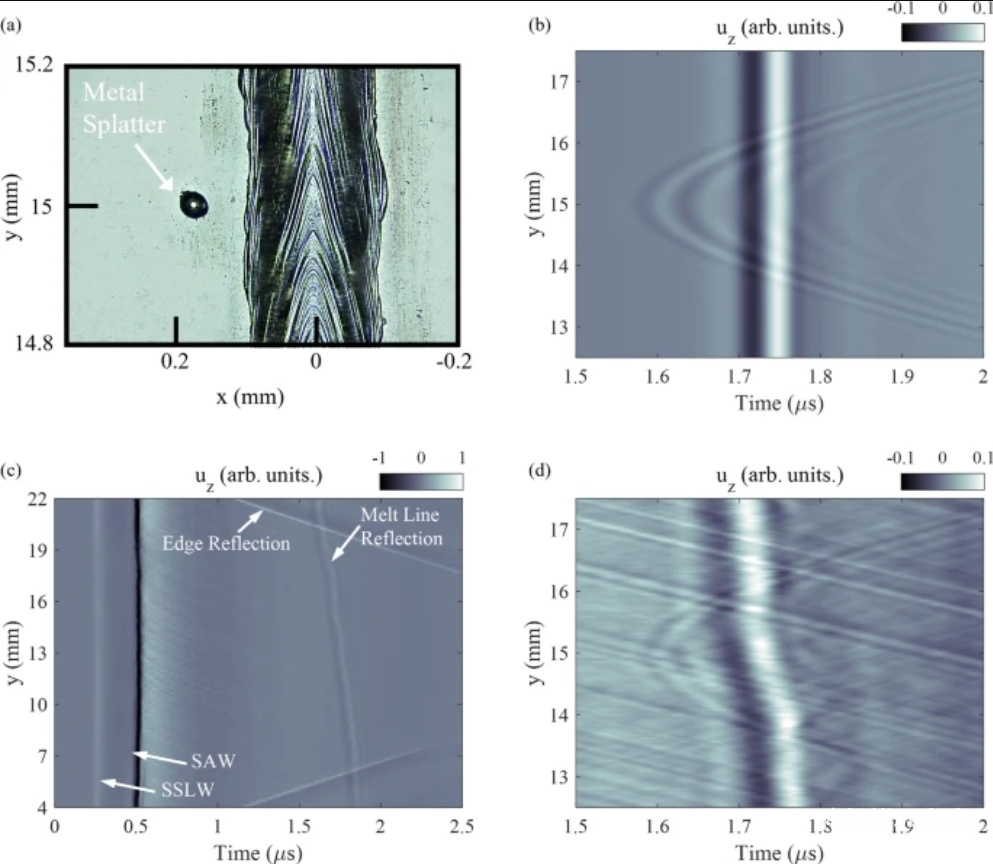

(a)激光熔化過程中金屬飛濺的共焦顯微鏡圖像。(b)金屬飛濺附近位移的模擬。在熔線反射之前觀察到拋物線散射。(c)沿樣品y軸掃描時,通過實驗測量法向位移。(d)放大(c)中的圖像部分,顯示熔線反射之前金屬飛濺的拋物線散射。

Stobbe說:“在改變金屬粉末原料或修改熔融激光功率或掃描速度后,這樣的系統可能會用于快速鑒定新的LPBF機器和在役機器。”。

來源:Laser-based ultrasound interrogation of surface and sub-surfacefeatures in advanced manufacturing materials, Scientific Reports (2022). DOI:10.1038/s41598-022-07261-w

在《科學報告》發表的一篇論文中,Lawrence Livermore國家實驗室研究人員提出了一種利用基于激光的超聲波產生的表面聲波(SAW)進行診斷的方法,該方法可以揭示激光粉末床熔合(LPBF)金屬3D打印中的微小表面和亞表面缺陷。該團隊報告稱,他們開發的系統可以有效、準確地評估激光熔線,即激光在LPBF印刷中液化金屬粉末的軌跡,通過散射熔線、空洞和表面特征的聲能,可以快速檢測到這些痕跡。研究小組使用光學顯微鏡和X射線計算機斷層掃描(CT)驗證了這些發現。

LLNL工程師兼首席研究員David Stobbe說:“我們希望這項工作展示了一種全光超聲系統的潛力,該系統能夠快速、按需地原位表征LPBF工藝和粉末。演示的基于激光的超聲波、表面聲波系統對表面和近表面特征表現出極好的敏感性,包括LPBF熔線的斷裂、金屬表面飛濺和地下空隙。”

(a)產生激光熔線掃描的實驗裝置。(b)產生和檢測表面聲波的實驗裝置。使用脈沖激光產生超聲波,并使用光折變干涉儀測量位移。(c,d)相對于熔化線的樣品幾何形狀、源位置和檢測(單位:mm)。通過沿y方向平移樣品來掃描熔線。

歷史上,表面聲波曾被用于表征表面和近表面特征,如工程材料中的裂縫、凹坑和焊縫,并在地質學中以更大的長度尺度用于探測地下特征,如洞穴。研究人員表示,由于其表面和近表面敏感性,SAW非常適合在LPBF打印中描述熔線。

為了測試這一潛力,LLNL團隊進行了實驗,使用光纖激光器將激光熔線導入真空室,并制作了鈦合金樣品,用于100瓦、150瓦和350瓦功率激光的分析。接下來,他們開發了一種產生和檢測表面聲波的方法,使用脈沖激光產生超聲波,并使用光折變激光干涉儀測量位移。

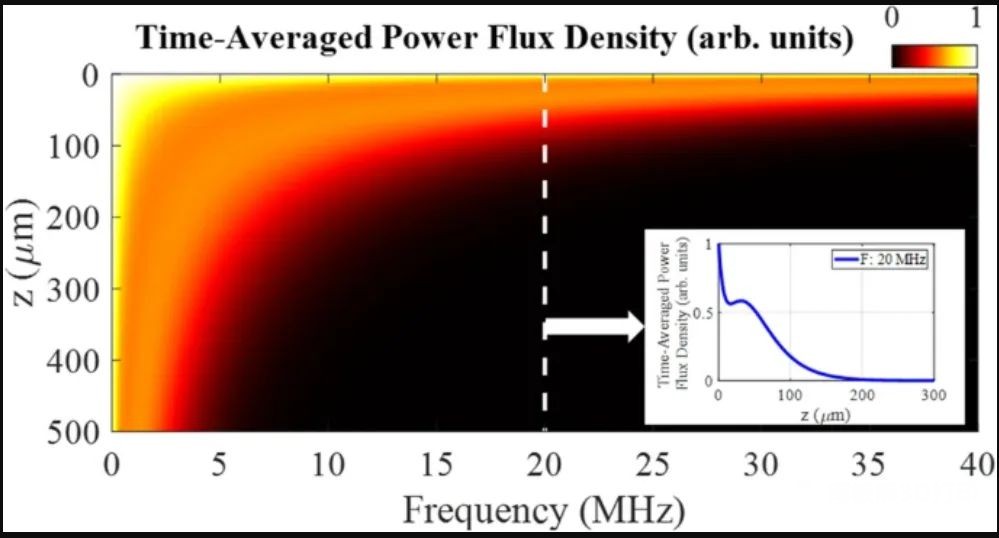

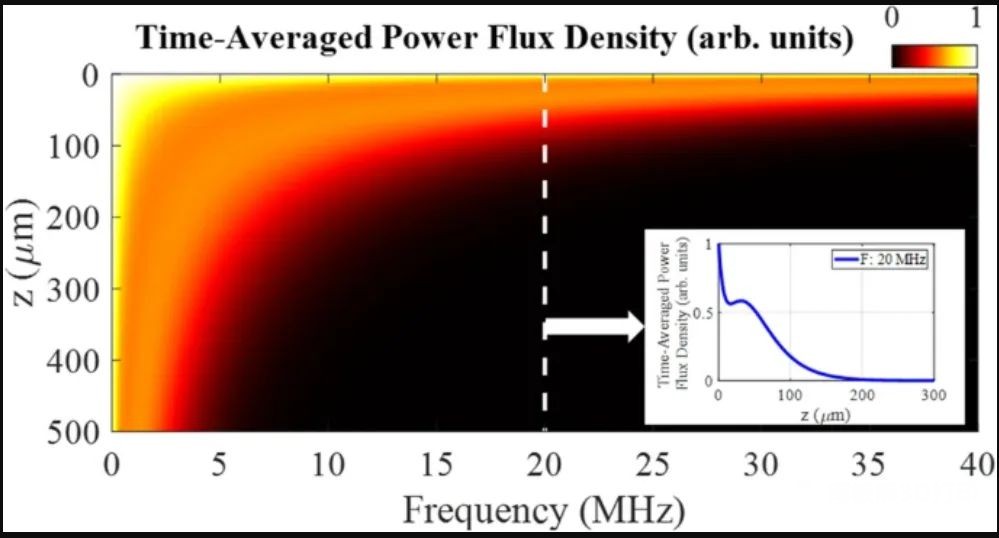

波傳播方向上的時間平均功率通量。

該團隊還進行了模擬,為實驗測量提供信息,并協助解釋結果。他們模擬并測量了脈沖激光的位移,顯示了熔線的散射、熔線的斷裂、熔線附近的金屬飛濺以及熔線下方的地下空隙。該團隊通過實驗測量了相同的特征,并觀察到模擬和實驗之間的良好一致性。

激光超聲(LBU)實驗的結果通過光學顯微鏡對表面特征進行驗證,并通過X射線計算機斷層掃描對亞表面特征進行驗證。研究人員報告稱,與X射線CT相比,LBU系統“能夠更好地進行實時檢查,并且能夠以更快的速度獲取和處理數據。”

LLNL工程師兼主要作者Kathryn Harke說:“與傳統的X射線CT相比,利用基于激光的超聲波顯著縮短了地下空洞檢測的時間,從幾天縮短到幾分鐘。雖然在實施此診斷用于過程中監控之前需要進行更多的開發,但我們的團隊對這些初步發現感到興奮。”

實驗室研究人員表示,雖然該方法非常適合LPBF印刷的現場實施,但可檢測空隙的大小和深度有限制,現場監測或建造后檢查需要進一步發展。

(a)激光熔化過程中金屬飛濺的共焦顯微鏡圖像。(b)金屬飛濺附近位移的模擬。在熔線反射之前觀察到拋物線散射。(c)沿樣品y軸掃描時,通過實驗測量法向位移。(d)放大(c)中的圖像部分,顯示熔線反射之前金屬飛濺的拋物線散射。

Stobbe說:“在改變金屬粉末原料或修改熔融激光功率或掃描速度后,這樣的系統可能會用于快速鑒定新的LPBF機器和在役機器。”。

來源:Laser-based ultrasound interrogation of surface and sub-surfacefeatures in advanced manufacturing materials, Scientific Reports (2022). DOI:10.1038/s41598-022-07261-w

(責任編輯:admin)

最新內容

熱點內容

Himed評估不同噴砂磨料在3

Himed評估不同噴砂磨料在3 粉末粒徑可以控制增材制造

粉末粒徑可以控制增材制造 Divergent公司以3D打印技

Divergent公司以3D打印技 浙大口腔醫學院:生物3D打

浙大口腔醫學院:生物3D打 新型類器官樣神經血管球促

新型類器官樣神經血管球促 推動粘結劑噴射(鑄造/金

推動粘結劑噴射(鑄造/金 選區激光熔化增材

選區激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 從實驗室走向生產

從實驗室走向生產 3D打印在口腔修復

3D打印在口腔修復