鎂合金增材制造的進展與展望

近年來,鎂合金的增材制造受到材料界越來越多的重視,增材制造突破了傳統制造的限制,具有高精度、高設計自由度、高利用率與節能等特點。通過對工藝參數的設計,可以調控合金微觀結構和性能,最大化實現合金材料的形性協同設計能力,凈成形制備出傳統制造無法實現的復雜結構產品,擴大鎂合金在生物醫用、汽車、消費電子等領域的應用。然而,要進一步發展鎂合金的增材制造技術,還需要克服許多困難,如增材制造鎂合金產品延展性相對較差、產品一致性不足以及原材料鎂粉的安全與成本等問題。

近日,澳洲國立大學曾卓然研究員、Nick Birbilis教授聯合湖南大學徐世偉教授、麻省理工學院M. Esmaily博士等人綜述了鎂合金增材制造的最新進展與現狀,討論了相關報道的研究結果結果,包括激光粉末床熔融(LPBF)、燒結、線弧(WAAM)、摩擦攪拌(FSAM)、間接增材制造等方法的工藝特點,以及制備樣品的顯微組織及性能特征等內容,并指出了其面臨的問題和挑戰,為今后鎂合金增材制造技術的發展方向提出了建議。

https://doi.org/10.1016/j.jma.2022.03.001….

在鎂合金的增材制造技術中,研究最廣泛的方法是激光粉末床熔融技術(LPBF),也稱為激光選區熔化技術(SLM),是一種高效的增材制造工藝,用于制造具有高精度和可重復性的復雜3D形狀(圖1),產品通常具有令人滿意的冶金性能(圖2)。在用激光粉末床熔融技術制備鎂合金時,由于Mg的蒸發溫度(1091 °C)相對較低,激光粉末床熔融過程中的溫度通常高于Mg的蒸發溫度,Mg通常會優先蒸發,從而引起Mg合金成分的整體變化。

圖1 激光粉末床熔融技術制備的“Mg”形狀的點陣結構(由鎂合金WE43制成)

圖1 激光粉末床熔融技術制備的“Mg”形狀的點陣結構(由鎂合金WE43制成)

作者等人曾經系統地研究了AZ91合金激光粉末床熔融過程中的蒸發現象,在870 K(AZ91液相線溫度)和2000 K之間的溫度范圍內,Mg的蒸發速率約為Al的4.2×104~ 3.5×1010倍、Zn的54~160倍和Mn的2.3×105~3.5×109倍,同時還建立了數值模型來預測AZ91的成分精度隨輸入能量密度Ev的變化,獲得最佳輸入功率密度為60 J/mm3。過高或過低的Ev都會導致熔池溫度過高,鎂優先蒸發,使合金成分偏離Mg-9Al。在保證合金成分精度的前提下,鎂合金激光粉末床熔融技術的加工窗口相對有限。

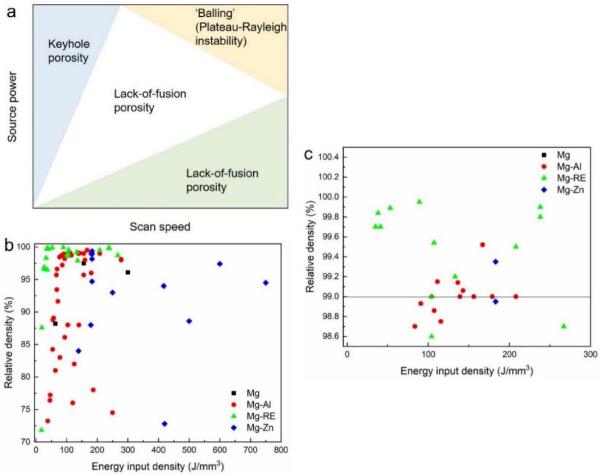

除了蒸發之外,還必須考慮孔隙率,圖3給出了不同工藝參數與相關缺陷的關系示意圖,以及產品密度與輸入能量密度的關系圖。不同合金系之間的最低孔隙率對應的最佳Ev值存在差別。對于Mg-Al合金,最佳Ev在100至200 J/mm3之間。Mg-RE合金則具有更大的加工窗口(50至250J/mm3)實現低孔隙率(<1%),最高相對密度接近全致密,例如99.8%至99.9%,相比之下, Mg-Al基合金的最高相對密度為99.5%,Mg-Zn合金只有當Zn含量非常低(1 wt.%)或高(12 wt.%)時,才能實現高相對密度(∼99%)。

圖3 (a)加工窗口和相關缺陷示意圖,(b)鎂合金相對密度與激光粉末床熔融技術輸入能量密度的函數關系

圖3 (a)加工窗口和相關缺陷示意圖,(b)鎂合金相對密度與激光粉末床熔融技術輸入能量密度的函數關系

可見,合金成分對于實現高密度和低孔隙率也至關重要。增材制造鎂合金的孔隙難以避免,一定程度的孔隙率是可以接受的,但必須避免熱撕裂和開裂。與鑄造和鍛造合金相比,用于增材制造的常用鎂合金系要少得多。目前用于增材制造的商用鎂粉包括純鎂、AZ91和WE43,主要是因為它們的市場需求相對較大,可打印性更好,且具有結構材料和生物醫用材料的特性。

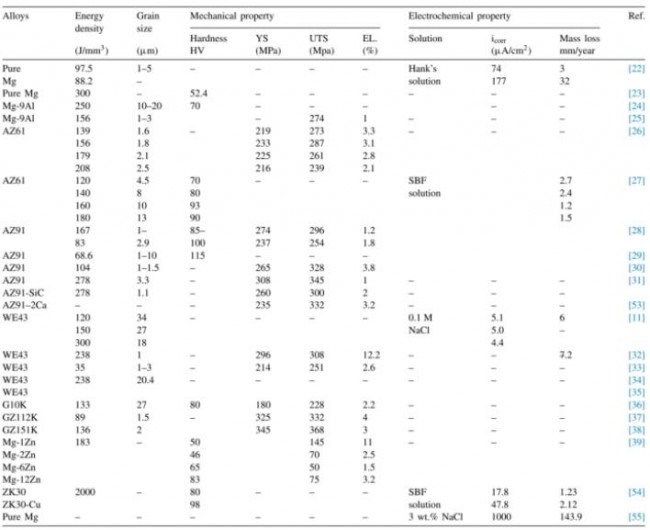

表1 激光增材制造鎂及鎂合金的輸入能量密度、晶粒尺寸、拉伸和電化學性能

表1總結了激光粉末床熔融制造鎂合金的拉伸性能,屈服強度通常在200MPa以上,有的達到350MPa,足以滿足大多數結構件的應用。然而,延展性低是一個主要問題,大多數激光粉末床熔融制造鎂合金的延展性小于5%,有些合金甚至沒有任何延展性,難以作為工程材料應用。快速凝固導致的高殘余應力和沿晶界形成的金屬間化合物是破壞延展性的根源。

此外,濺射的粉末或蒸汽會重新沉積在樣品表面,導致部分固結不良或粘結較弱,也不利于樣品延展性。據報道,激光粉末床熔融制造的WE43合金鎂合金擁有迄今為止最高的延展性,達到12.2%。樣品延展性的提高可以通過后續高溫退火處理,或者優化粉末質量、成分和加工工藝。目前,增材制造鎂合金最有前景的應用是可生物降解植入物,激光粉末床熔融制造純鎂和某些鎂合金的電化學耐腐蝕性如表1所示,激光粉末床熔融制造WE43合金的耐腐蝕性遠遜于鑄造合金。相比之下,Mg-Al合金表現出與鑄造合金相似的耐腐蝕性。對于Mg-Zn體系,激光粉末床熔融制造ZK60合金的腐蝕電流密度和析氫速率優于鑄造ZK60合金,但樣品表面腐蝕情況更為嚴重。另外,考慮到激光粉末床熔融制造Mg合金的生物相容性,目前已有大量研究報告了激光粉末床熔融制造WE43合金作為體外支架植入物的生物相容性,未發現來自Mg-RE合金的細胞毒性,但裸材表面劇烈的析氫反應導致局部pH值變化,會損害細胞代謝,這個問題可以通過表面改性來解決。除了WE43合金外,還有關于激光粉末床熔融制造Mg-Nd-Zn-Zr(JDBM)支架植入物的報道,與WE43合金的研究類似。

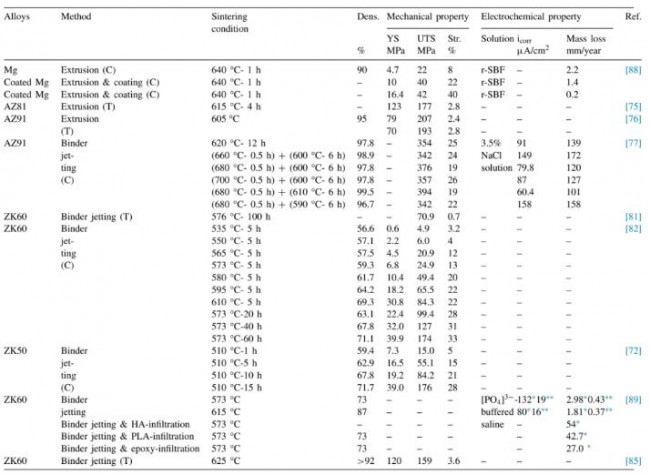

該綜述文章還總結了鎂合金的非激光增材制造技術的相關報道。這些方法包括基于燒結的增材制造,線弧增材制造,基于摩擦攪拌的增材制造和間接增材制造。表2、表3與表4分別列出了基于燒結,線弧和基于摩擦攪拌的增材制造技術制備的鎂及鎂合金性能。

表2 基于燒結的增材制造的鎂及鎂合金的燒結條件、密度、力學和電化學性能

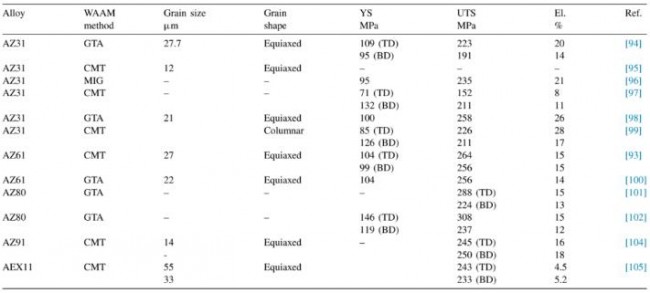

表3 線弧增材制造鎂合金的成分,晶粒尺寸和形狀以及拉伸性能

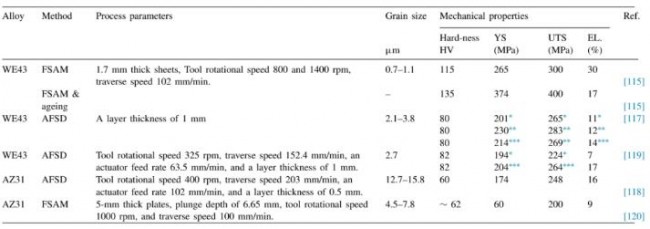

表4 基于摩擦攪拌的增材制造的鎂合金的工藝參數、晶粒尺寸、力學性能

相比之下,激光增材制造技術展示出高尺寸精度,已制備出一系列強度較高的鎂合金,盡管延展性有限,但具有廣闊的發展前景。而非激光增材制造的鎂合金強度中等,相比之下具有可觀的延展性。此外,鎂合金的激光粉末床熔融技術最適合在生物醫學應用,然而該方法在產品尺寸上受限。粘結劑噴射增材制造技術的可擴展性則有助于大規模生產。例如,在汽車工業等大批量行業,但發展相對緩慢,需要更全面的研究來深入了解其打印和燒結行為、微觀結構演變規律、力學和電化學特性。

© 3D科學谷白皮書

綜上所述,鎂合金增材制造具有廣闊的前景,通過增材制造技術,可實現包括但不限于:擴展鎂中溶質元素的溶解極限并探索以前不溶的元素(包括過渡金屬)的合金化行為;實現直接生產薄壁、桿部件,制備超輕量級組件;可模擬制備人體骨骼結構的微觀和宏觀的分層多孔結構,用于生物醫學應用的設備和智能組件。

同時,該綜述表明,仍然存在如位錯密度、殘余應力、成分偏析、孔隙等對性能的作用機理(強化機制及對延展性的不利影響),原材料粉末制備工藝及狀態特性、增材制造工藝參數以及后處理等對產品性能的影響,鎂及鎂合金粉末生產安全及一致性等一系列科學、技術及生產實際難題,亟待進一步研究與解決。

(責任編輯:admin)

Himed評估不同噴砂磨料在3

Himed評估不同噴砂磨料在3 粉末粒徑可以控制增材制造

粉末粒徑可以控制增材制造 Divergent公司以3D打印技

Divergent公司以3D打印技 浙大口腔醫學院:生物3D打

浙大口腔醫學院:生物3D打 新型類器官樣神經血管球促

新型類器官樣神經血管球促 推動粘結劑噴射(鑄造/金

推動粘結劑噴射(鑄造/金 選區激光熔化增材

選區激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 從實驗室走向生產

從實驗室走向生產 3D打印在口腔修復

3D打印在口腔修復