NASA劃時代的旋轉爆震火箭發動機,如何化解極端要求下的三大技術挑戰?

隨著 NASA 推進在月球表面建立長期棲息地的行動計劃,NASA 的一組推進開發工程師開發并測試了 NASA 的第一臺全尺寸旋轉爆震火箭發動機(或簡稱RDRE),這是一種先進的火箭發動機設計,可以 顯著改變未來推進系統的構建方式。本期,3D科學谷將與谷友一起來領略NASA劃時代意義的全尺寸旋轉爆震火箭發動機技術挑戰。

美國宇航局馬歇爾太空飛行中心的工程師確認了在馬歇爾東部試驗區進行的 RDRE 熱火試驗的數據。發動機點火了十幾次,總持續時間將近 10 分鐘。RDRE 與當今的推進系統相比,這種設計在使用更少燃料的同時產生更多動力,并有可能為人類著陸器和行星際飛行器提供動力,使其到達月球和火星等深空目的地。

RDRE 通過證明其硬件(由增材制造-3D 打印制成)可以長時間運行,同時承受爆炸產生的極端高溫和高壓環境,從而實現了其主要測試目標。在全速運行時,RDRE 在平均腔室壓力為 622 磅/平方英寸的情況下產生超過 4,000 磅的推力近一分鐘,這是該設計有記錄以來的最高壓力等級。

RDRE 代表了通過3D打印實現制造便利性、提高推進劑比沖和推進美國太空訪問能力方面顯著改進的潛力。業界的興趣從未如此高漲,因為這項工作旨在從根本上改進和擴展人類探索太空的能力,使空間訪問更加可行且更具成本效益。特別是HLS(人類著陸系統)、SLS(太空發射系統)和月球到火星的技術。

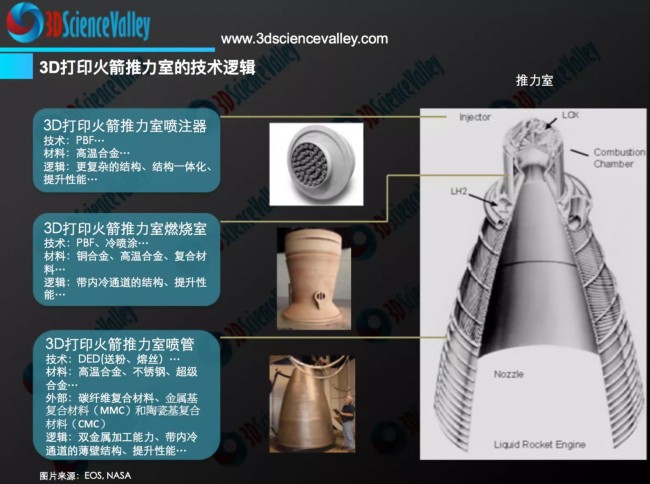

正如3D科學谷視頻《3D打印為支點,SpaceX撬起太空競賽新規則!》所展示的,3D打印在成就新型火箭發動機方面發揮了關鍵作用。

液體推進系統比沖的進步在很大程度上也取決于RDRE的噴射器設計。RDRE旋轉爆震火箭發動機開發的一大技術挑戰是需要在⾼壓爆轟通過噴射器孔口時減少燃燒產物的回流可能性。需要新的噴射器元件設計與制造方案,能夠有效地阻止噴射器表面的爆炸,遠離噴射器面的爆炸將降低噴射器孔口將經歷的總壓力梯度,從而顯著減少回流,每一項都需要降低整體操作壓力以滿足更合理的液體發動機系統要求。回流或回流阻力的可視化和測量在這方面非常有幫助。

傳統的噴嘴通常涉及在中心體和整流罩或外體噴嘴中使用類似氣塞的塞式噴嘴。而RDRE應對超⾼性能爆震噴射器帶來的挑戰,通過計算流體動力學建模 (CFD) 和分析以及冷流測試,最后是熱火測試。解決這些挑戰的解決方案為 NASA 和行業合作伙伴提供一條可行的道路,以從根本上提⾼燃燒裝置的性能,從而實現未來的任務架構,包括月球到火星。

根據3D科學谷《深度剖析NASA采用多合金增材制造和復合材料實現輕質可重復使用的推力室組件》一文,除了鈦基或鎳基合金,NASA的HR-1是用于高溫操作環境下(例如液體火箭推力室的噴射器)的高強度合金,適用于多種3D打印-增材制造技術。

根據3D科學谷的市場研究,目前的市場上各種噴射器設計充分利用了3D打印實現復雜內部形狀的特點,不管是多管氣體分配回路,還是延伸到燃燒氣體流場中的冷卻系統,亦或是帶中空壁熱屏蔽結構的燃料噴射器,3D打印都在助力燃料噴射器實現更為穩定高效的性能。3D打印不僅避免了多個零部件的組裝需要,還可以成就更為復雜的形狀,使得傳統加工工藝難以實現。

RDRE的另一個挑戰是需要設計和制造耦合的燃燒室腔室和噴射器配置,以理想地產生推力并將損失降至最低。

制造火箭推力室的燃燒室所用的銅合金GRCop-42作為具有更高導電性的高強度合金而得到了應用,銅合金由于其高導熱性而被期望用于腔室襯里,這帶來高效的壁冷卻以將腔室熱壁保持在高強度溫度區域中。GRCop-42可以實現更高的熱導率,腔室配有整體通道,這些通道完全封閉,可以達到每種推力類別所確定的厚度。NASA還開發了生產封閉壁銅合金襯里的能力,使復合材料成為腔室護套作為可行且理想的選擇。

燃燒室與噴管集成的關鍵技術挑戰之一是開發雙金屬增材制造,雙金屬的開發集中在銅合金(特別是GRCop-42或GRCop-84)和高溫合金的耦合上。雙金屬的開發集中在徑向沉積上,第二個方面是燃燒室和噴管之間的軸向接頭。軸向沉積發展的主要目標是表征和定義適當的界面所需的材料。

通過DED定向能量沉積增材制造工藝在GRCop-42銅腔室的后端沉積雙金屬材料,形成帶雙金屬軸向接頭的火箭推力室噴管,并實現連續冷卻,從而解決了一些設計挑戰和螺栓連接設計的接口問題,隨后通過碳纖維聚合物基復合材料(PMC)外包裝將整個推力室總成(TCA)進行外包裝。

L-PBF基于粉末床的選區金屬熔化3D打印技術加工的銅合金燃燒室與DED定向能量沉積3D打印的集成中存在一些挑戰,例如,使用超級合金進行噴管焊接制備的最佳熱處理(即均質化和固溶化)所需的溫度要高于GRCop-42銅合金所能“容忍”的溫度。這需要對材料特性產生一些影響。集成過程中遇到的其他挑戰是操作順序,其中復合材料護套的溫度受到限制,大多數焊接和機加工操作必須在包裹前進行,以免造成損壞。

NASA在進行適當的風險管理的同時汲取了經驗與教訓。研發人員在GRCop-84銅合金推力室燃燒室的后端直接通過DED定向能量沉積3D打印技術加工JBK-75材料制造了燃燒室噴管。雙金屬接頭是通過L-PBF基于粉末床的選區金屬熔化3D打印技術加工的,研發人員嘗試了各種將這些制造過程與復雜的接頭相結合的可行性,吸取了一些教訓,并對接縫進行一些重新設計,以提供足夠的材料并避免過度加熱。

為了解決散熱問題,NASA與行業合作伙伴共同開發了薄壁通道的設計,通過DED定向能量沉積3D打印技術加工內部冷卻通道。NASA積累了大量的經驗以選擇可能的設計選項,各種加工路徑策略以及確定的過程幾何形狀限制。

除了PBF,DED技術,NASA還將冷噴涂(CSD)技術 用于在 7,999 磅級的燃燒室外部添加 NASA 的 HR-1 材料(一種鎳基合金,可在極端環境中抵抗腐蝕、氧化和脆化)的保護套。

RDRE 熱火試驗測試期間實現的其他里程碑包括深度節流和內部點火的成功性能。使該技術更接近于用于未來的飛行器,這是使太空探索更具可持續性的重要組成部分。由于 NASA 最近在 RDRE 方面取得成功,NASA 工程師正在進行后續工作,以開發完全可重復使用的 10,000 磅級 RDRE,以確定與傳統液體火箭發動機相比的性能優勢。

l 參考資料:

1. NASA SBIR 2022 Phase l Rotating Detonation Rocket Engines

2. 深度剖析NASA采用多合金增材制造和復合材料實現輕質可重復使用的推力室組件

(責任編輯:admin)

Himed評估不同噴砂磨料在3

Himed評估不同噴砂磨料在3 粉末粒徑可以控制增材制造

粉末粒徑可以控制增材制造 Divergent公司以3D打印技

Divergent公司以3D打印技 浙大口腔醫學院:生物3D打

浙大口腔醫學院:生物3D打 新型類器官樣神經血管球促

新型類器官樣神經血管球促 推動粘結劑噴射(鑄造/金

推動粘結劑噴射(鑄造/金 選區激光熔化增材

選區激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 從實驗室走向生產

從實驗室走向生產 3D打印在口腔修復

3D打印在口腔修復