研究人員通過全面的生命周期分析評估3D打印的可持續性

時間:2024-07-03 09:53 來源:南極熊 作者:admin 閱讀:次

導讀:盡管3D打印可以在一定程度上減少材料浪費,但相較傳統制造工藝,它可能存在較低的材料效率和高能耗的問題。然而,通過全面的生命周期分析,可以識別和解決這些問題,進而推動新型可持續材料和工藝的發展。

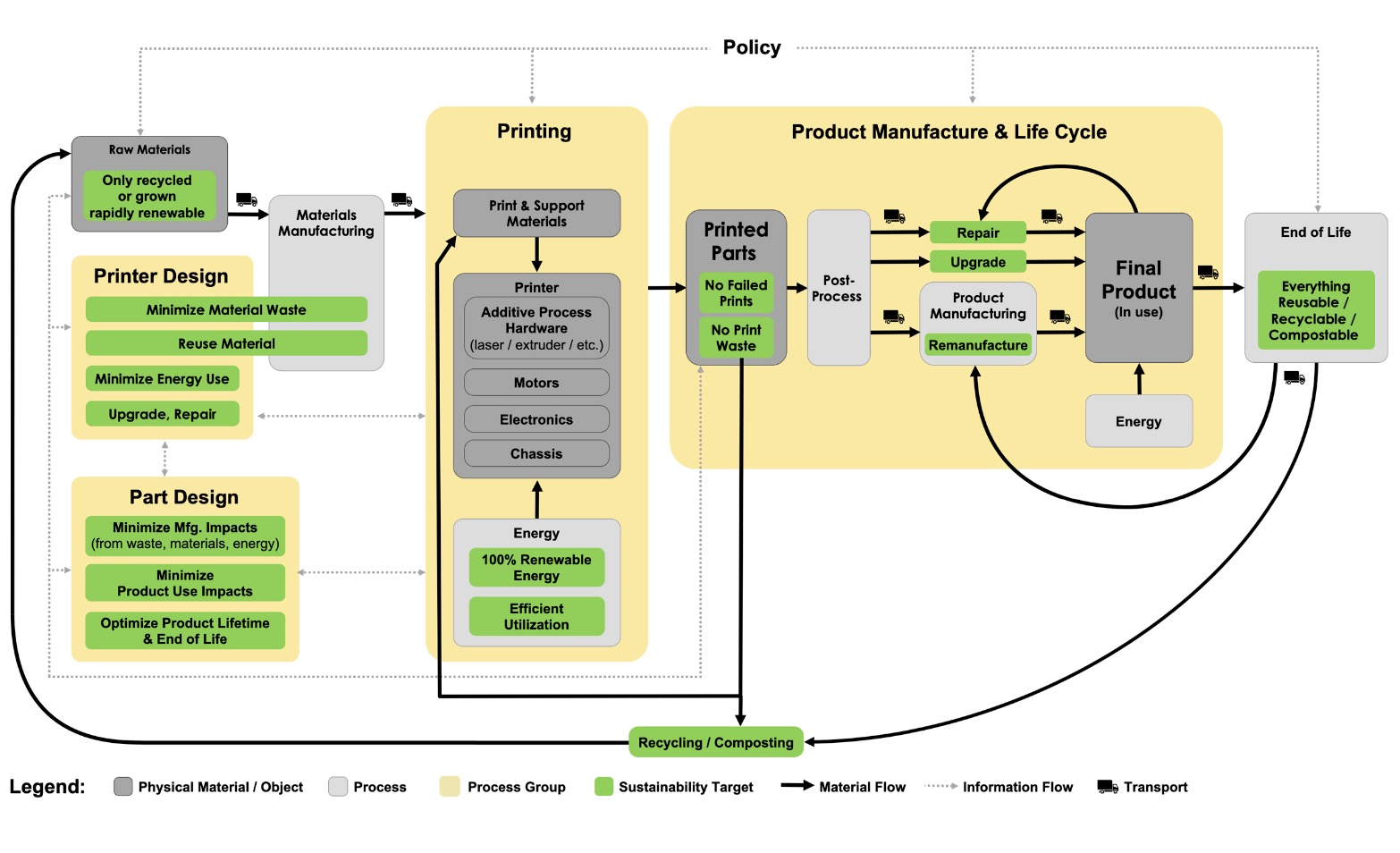

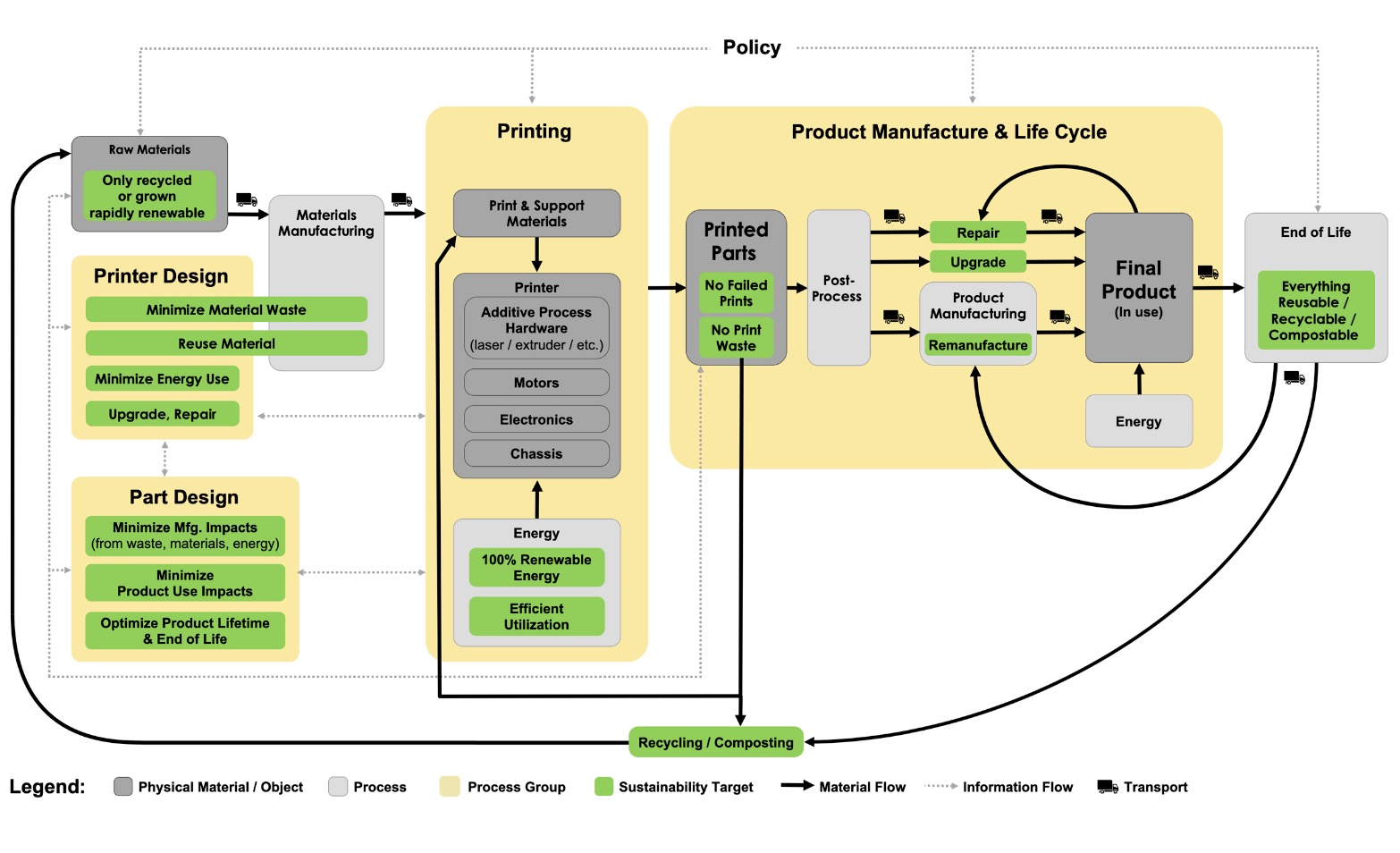

2024年7月2日,南極熊獲悉,一組研究人員在《自然·可持續性》雜志上發表了題為《可持續增材制造的愿景》的文章,概述了他們對可持續和循環增材制造生態系統的愿景。他們提出,通過系統級方法開發,3D打印可以支持更環保的制造過程。這意味著需要在增材制造流程鏈的各個階段整合可持續性,包括設計3D打印機、開發原材料工藝、選擇供應鏈以及報廢后的回收和再利用。

研究人員建議將可持續性優化設計融入現有的增材制造設計(DfAM)原則中,同時該行業必須遵循全球可持續性倡議,如聯合國可持續發展目標和歐洲綠色協議。

展望未來,他們提出了基于環境可持續實踐的 "增材制造新角色 "的重要性。雖然增材制造 "本質上不是循環或可持續的",但他們認為,增材制造在創建循環經濟方面可以發揮關鍵作用。

3D打印可持續嗎

這些研究人員來自意大利、荷蘭、新加坡、瑞士、瑞典和美國的大學。他們概述了全球氣候變化、生物多樣性喪失以及政治動蕩對原材料供應的威脅。

支持3D打印的一個常見論點是,它可以減少材料浪費。然而,研究人員指出,現實并非非黑即白,“大量減少廢料的情況很少發生”。

研究表明,雖然增材制造有時可以減少材料浪費,但這在很大程度上取決于具體的3D打印技術和應用場景。

與傳統制造工藝如注塑、鑄造和擠壓相比,3D打印工藝的材料效率較低。例如,聚合物粉末床熔融(PBF)可以產生高達44%的塑料粉末廢料。此外,基于光固化樹脂的打印會產生液態樹脂廢料,而3D打印的支撐結構經常被丟棄。

論文還概述了3D打印機能源使用對環境的負面影響。研究顯示,大多數聚合物3D打印機的能耗超過了注塑ABS塑料的總能耗。同樣,增材制造在加工每公斤金屬材料時的能耗也高于鑄造、模塑、鍛造或擠壓等傳統工藝。

研究人員還質疑了增材制造能消除運輸排放的說法。他們解釋說,3D打印所需的原材料仍然需要全球運輸,增材制造僅減少了“運輸不同部件所用材料”的需求。

如何克服這些關于3D打印的誤解?作者認為,答案在于進行更全面、基于背景的生命周期分析(LCA)。未來的分析應明確3D打印在何種方面存在可持續性問題。如果不考慮材料生產和生命周期末期的影響,可能會錯失開發新型可持續3D打印材料和工藝的機會。

如何使3D打印更具可持續性

接下來,作者概述了如何使增材制造更具可持續性,并認為需要對3D打印工藝、機器和材料進行重新設計。其中一項建議是采用生物復合漿料替代直接墨水寫入(DIW)3D打印中的塑料熔化。這種部件使用的材料和壁厚分別是直接墨水寫入部件的五倍,對環境的影響卻只有直接墨水寫入部件的一半。然而,研究人員指出,要實現這一愿景,需要進一步改進這些漿料的機械性能。

此外,他們還強調了提高3D打印材料回收率的重要性。目前,多材料3D打印機導致可回收聚合物難以回收,因為它們無法相互分離并積累雜質。因此,作者認為這些材料應設計成可堆肥的成分,以實現環保的處理方式。

為提升增材制造的可持續性,下一步建議是利用可持續設計工具。作者建議將可持續發展功能納入現有的DfAM工作流程中。例如,可以將生命周期評估集成到優化軟件中,以指導材料選擇、工藝參數和幾何形狀。

3D打印的可持續發展潛力

作者進一步闡述了如何利用增材制造技術使現有的設計實踐更具可持續性。他們認為,所有產品的設計都應便于維修和維護。在備件的大規模生產和長期儲存不再成本效益時,快速成型制造技術可以按需生產備件。

此外,作者建議進行可升級性設計。制造商應關注更新現有產品,通過增加新特性和功能來滿足客戶不斷變化的需求,從而延長產品壽命并減少浪費。然而,他們也承認,要確保這種商業模式的盈利能力,需要進一步的探索。

另一個設計考慮因素是零部件在生命周期結束后的可再利用性。這種方法旨在使零件易于拆卸并重新組裝成新產品,賦予零件第二次生命。作者認為增材制造非常適合這種應用,但強調實現這一目標需要新的指導方針、決策支持和智能系統。

最后,研究人員指出,產品的設計應考慮到可回收利用。這通常導致原材料在質量上的降級循環利用。雖然增材制造已用于加工含不同比例回收成分的材料,但由于雜質可能導致打印失敗,因此需要更多研究來確定如何最佳處理回收原料。

可持續增材制造的未來

為了實現這一目標,該報告指出,需要最大限度地提高3D打印機的利用率,即減少全天候工作的3D打印機數量。這是因為這些技術可以減少生產每個部件所需的資源消耗和能源消耗,相比傳統制造方法,可以達到10倍或者甚至100倍的減少。此外,還需要利用新一代技術和材料,以及考慮到增材制造可持續發展優勢的設計流程。

研究人員最終認為,只有當主要利益相關者在實現可持續發展目標方面具有相同的意圖和承諾時,才能實現他們對可持續增材制造的愿景。

△該研究的題目為“可持續增材制造的愿景”(傳送門)

2024年7月2日,南極熊獲悉,一組研究人員在《自然·可持續性》雜志上發表了題為《可持續增材制造的愿景》的文章,概述了他們對可持續和循環增材制造生態系統的愿景。他們提出,通過系統級方法開發,3D打印可以支持更環保的制造過程。這意味著需要在增材制造流程鏈的各個階段整合可持續性,包括設計3D打印機、開發原材料工藝、選擇供應鏈以及報廢后的回收和再利用。

研究人員建議將可持續性優化設計融入現有的增材制造設計(DfAM)原則中,同時該行業必須遵循全球可持續性倡議,如聯合國可持續發展目標和歐洲綠色協議。

展望未來,他們提出了基于環境可持續實踐的 "增材制造新角色 "的重要性。雖然增材制造 "本質上不是循環或可持續的",但他們認為,增材制造在創建循環經濟方面可以發揮關鍵作用。

△研究人員對可持續增材制造的愿景

3D打印可持續嗎

這些研究人員來自意大利、荷蘭、新加坡、瑞士、瑞典和美國的大學。他們概述了全球氣候變化、生物多樣性喪失以及政治動蕩對原材料供應的威脅。

支持3D打印的一個常見論點是,它可以減少材料浪費。然而,研究人員指出,現實并非非黑即白,“大量減少廢料的情況很少發生”。

研究表明,雖然增材制造有時可以減少材料浪費,但這在很大程度上取決于具體的3D打印技術和應用場景。

與傳統制造工藝如注塑、鑄造和擠壓相比,3D打印工藝的材料效率較低。例如,聚合物粉末床熔融(PBF)可以產生高達44%的塑料粉末廢料。此外,基于光固化樹脂的打印會產生液態樹脂廢料,而3D打印的支撐結構經常被丟棄。

論文還概述了3D打印機能源使用對環境的負面影響。研究顯示,大多數聚合物3D打印機的能耗超過了注塑ABS塑料的總能耗。同樣,增材制造在加工每公斤金屬材料時的能耗也高于鑄造、模塑、鍛造或擠壓等傳統工藝。

研究人員還質疑了增材制造能消除運輸排放的說法。他們解釋說,3D打印所需的原材料仍然需要全球運輸,增材制造僅減少了“運輸不同部件所用材料”的需求。

如何克服這些關于3D打印的誤解?作者認為,答案在于進行更全面、基于背景的生命周期分析(LCA)。未來的分析應明確3D打印在何種方面存在可持續性問題。如果不考慮材料生產和生命周期末期的影響,可能會錯失開發新型可持續3D打印材料和工藝的機會。

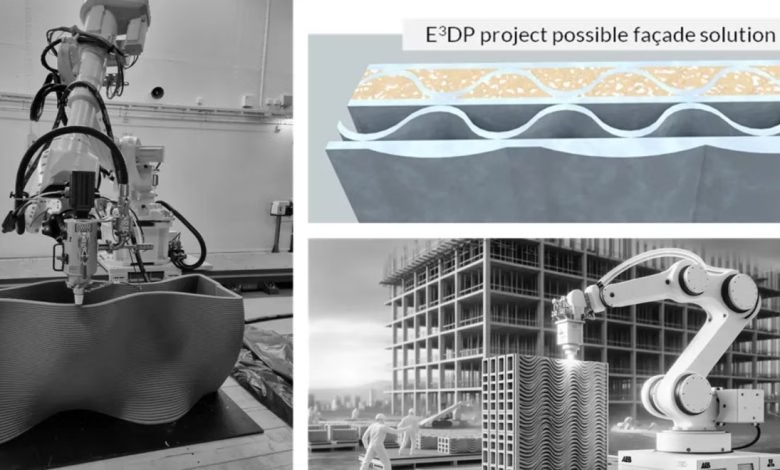

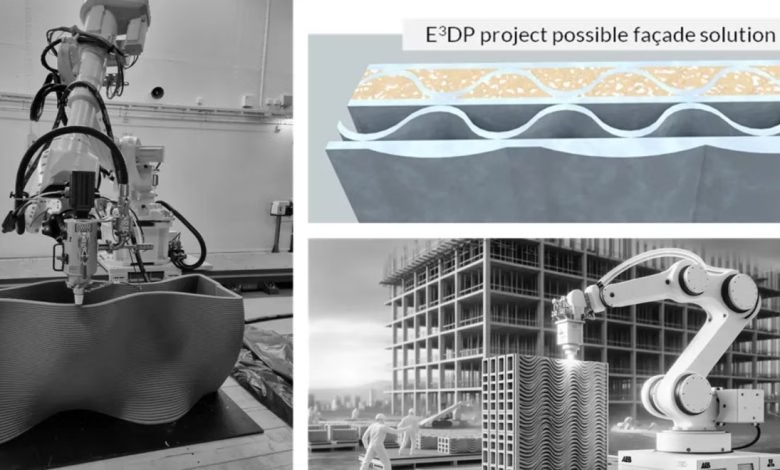

△利用3D打印技術開發下一代可持續建筑外墻構件示意

如何使3D打印更具可持續性

接下來,作者概述了如何使增材制造更具可持續性,并認為需要對3D打印工藝、機器和材料進行重新設計。其中一項建議是采用生物復合漿料替代直接墨水寫入(DIW)3D打印中的塑料熔化。這種部件使用的材料和壁厚分別是直接墨水寫入部件的五倍,對環境的影響卻只有直接墨水寫入部件的一半。然而,研究人員指出,要實現這一愿景,需要進一步改進這些漿料的機械性能。

此外,他們還強調了提高3D打印材料回收率的重要性。目前,多材料3D打印機導致可回收聚合物難以回收,因為它們無法相互分離并積累雜質。因此,作者認為這些材料應設計成可堆肥的成分,以實現環保的處理方式。

為提升增材制造的可持續性,下一步建議是利用可持續設計工具。作者建議將可持續發展功能納入現有的DfAM工作流程中。例如,可以將生命周期評估集成到優化軟件中,以指導材料選擇、工藝參數和幾何形狀。

△一種偏遠地區3D打印可持續風力發電機葉片的方案

3D打印的可持續發展潛力

作者進一步闡述了如何利用增材制造技術使現有的設計實踐更具可持續性。他們認為,所有產品的設計都應便于維修和維護。在備件的大規模生產和長期儲存不再成本效益時,快速成型制造技術可以按需生產備件。

此外,作者建議進行可升級性設計。制造商應關注更新現有產品,通過增加新特性和功能來滿足客戶不斷變化的需求,從而延長產品壽命并減少浪費。然而,他們也承認,要確保這種商業模式的盈利能力,需要進一步的探索。

另一個設計考慮因素是零部件在生命周期結束后的可再利用性。這種方法旨在使零件易于拆卸并重新組裝成新產品,賦予零件第二次生命。作者認為增材制造非常適合這種應用,但強調實現這一目標需要新的指導方針、決策支持和智能系統。

最后,研究人員指出,產品的設計應考慮到可回收利用。這通常導致原材料在質量上的降級循環利用。雖然增材制造已用于加工含不同比例回收成分的材料,但由于雜質可能導致打印失敗,因此需要更多研究來確定如何最佳處理回收原料。

△一種可持續和可回收的3D打印粉末材料

可持續增材制造的未來

為了實現這一目標,該報告指出,需要最大限度地提高3D打印機的利用率,即減少全天候工作的3D打印機數量。這是因為這些技術可以減少生產每個部件所需的資源消耗和能源消耗,相比傳統制造方法,可以達到10倍或者甚至100倍的減少。此外,還需要利用新一代技術和材料,以及考慮到增材制造可持續發展優勢的設計流程。

研究人員最終認為,只有當主要利益相關者在實現可持續發展目標方面具有相同的意圖和承諾時,才能實現他們對可持續增材制造的愿景。

(責任編輯:admin)

最新內容

熱點內容

Himed評估不同噴砂磨料在3

Himed評估不同噴砂磨料在3 粉末粒徑可以控制增材制造

粉末粒徑可以控制增材制造 Divergent公司以3D打印技

Divergent公司以3D打印技 浙大口腔醫學院:生物3D打

浙大口腔醫學院:生物3D打 新型類器官樣神經血管球促

新型類器官樣神經血管球促 推動粘結劑噴射(鑄造/金

推動粘結劑噴射(鑄造/金 選區激光熔化增材

選區激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 從實驗室走向生產

從實驗室走向生產 3D打印在口腔修復

3D打印在口腔修復