沈陽飛機工業(集團):層狀復合鈦合金增材制造研究進展及發展趨勢

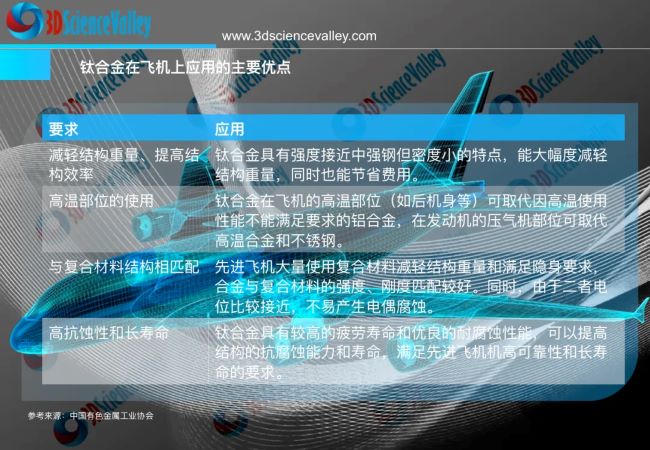

層狀復合鈦合金在航空航天領域的具體應用非常廣泛,主要包括飛機結構部件:層狀復合鈦合金被用于制造飛機的骨架、艙門、液壓管路及接頭、起落架、蒙皮、鉚釘、翼梁等關鍵結構部件。這些部件需要具有高的比強度、韌性、抗疲勞性能以及良好的焊接工藝性能。航空發動機部件:在航空發動機中,層狀復合鈦合金主要用于制造壓氣機葉片、盤和機匣等零件。這些部件需要在高溫下保持比強度、熱穩定性、抗氧化性以及抗蠕變等性能。例如,F-22戰斗機所用F119發動機的風扇就采用了寬弦空心鈦合金葉片,以提高推重比。航天器和火箭部件:在航天領域,層狀復合鈦合金被用于制造火箭發動機殼體、火箭噴嘴導管、導彈外殼、宇宙飛船的船艙或燃料和氧化劑儲存箱等。這些部件除了需要滿足航空用鈦合金的性能要求外,還必須具有耐高溫、耐低溫、抗輻射等性能。

層狀復合鈦合金的應用不僅提高了飛行器的性能,還有助于減輕結構重量,提高燃油效率,并確保在極端條件下的可靠性和耐久性。

近日,沈陽飛機工業(集團)有限公司“高性能金屬增材制造”團隊綜述了層狀復合鈦合金研究進展,闡明了以服役需求為牽引,結合合理層間過渡的層狀鈦合金結構設計方法,展望了增材制造層狀復合鈦合金的未來發展方向。

借助中國有色金屬學報的分享,本期3D科學谷與谷友共同領略關于3D打印在這一領域的發展現狀與發展邏輯。

增材制造技術,特別是激光定向能量沉積、電弧熔絲增材和電子束熔絲增材制造,為層狀復合鈦合金的制備提供了靈活便捷的手段。這些技術能夠制造具有復雜或細微特征的多材料零件,并實現力學性能、磁學性能等梯度變化的便捷成形。增材制造技術能夠實現成型件內部層間結合緊密,提高了結構的完整性和可靠性。層狀復合鈦合金通過增材制造技術的應用,可以減少材料間的薄弱連接界面和縫隙,從而提高整體結構的性能。”

層狀復合鈦合金是指將不同的鈦合金材料按照性能需求進行設計和分布而成的一體化新型金屬結構,具有力學性能逐層變化、材料布局高可設計性的特點。使用層狀復合鈦合金結構,與均質零部件相比能夠有效減重、提升疲勞壽命和降低成本,在實現承載的同時,還可以使零部件具備耐熱、耐蝕和耐磨特性。增材制造是制備層狀復合鈦合金結構的重要手段,不僅能夠便捷靈活地調控材料分布,還可實現樣件快速試制,在研制層狀復合鈦合金方面前景廣闊。本文系統介紹了層狀復合金屬的優勢及結構設計方法,在此基礎上,著重匯總現階段層狀復合鈦合金激光定向能量沉積、電弧熔絲增材和電子束熔絲增材制造的研究現狀,并對未來增材制造層狀復合鈦合金的關鍵問題進行展望。

綜述了層狀復合鈦合金研究進展,闡明了以服役需求為牽引,結合合理層間過渡的層狀鈦合金結構設計方法,展望了增材制造層狀復合鈦合金的未來發展方向。

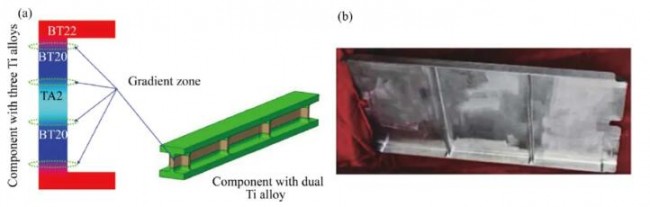

層狀復合鈦合金結構能夠實現承載、減重、耐熱、耐蝕和耐磨等多功能集成一體化,在航空航天領域前景廣闊。根據翼肋部件各部位差異化服役性能需求,使用激光定向能量沉積制造的層狀復合整體翼肋部件,如圖1所示,有效減少疲勞裂紋源,提升了飛行器機體結構效率和材料利用率。

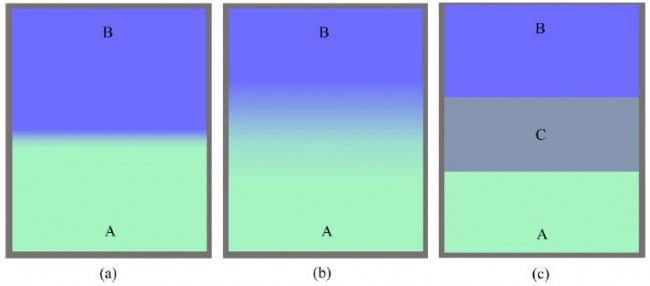

合理的結構設計,是獲得高質量層狀復合金屬制件的根本。圖2為三種典型層狀復合金屬結構層間過渡方式:1)直接過渡(圖2a);2)成分過渡(圖2b);3)阻擋層過渡(圖2c)。直接過渡時異質界面自然過渡。采取成分過渡時,通過調控制備工藝得到一定厚度的成分漸變層,完成100%金屬A向100%金屬B的轉變,過渡層內沿厚度方向A與B元素含量梯度變化。采取阻擋層過渡時,引入外加金屬組元C構成異質層間的阻擋層,阻擋層既完成層間性能過渡,也抑制A與B交互擴散形成脆性金屬間化合物。

圖2 直接過渡、成分過渡和阻擋層過渡層狀復合金屬結構示意圖(A、B和C對應各層內金屬組元)

圖2 直接過渡、成分過渡和阻擋層過渡層狀復合金屬結構示意圖(A、B和C對應各層內金屬組元)

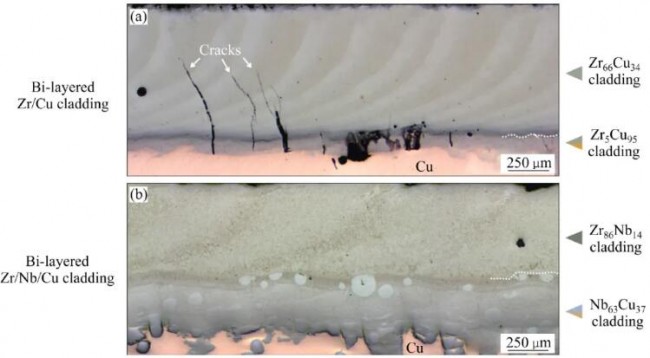

對于存在多種金屬間化合物的層狀金屬體系,合理的阻擋層對于保持結構完整性至關重要。圖3為采取阻擋層和成分過渡的Zr-Cu層狀復合體系。僅成分過渡時,過渡層鋯-銅比均位于Cu10Zr7-CuZr2金屬間化合物區間,跨層開裂。相比之下,選取與銅或鋯無化合物的鈮作為阻擋層的Zr/Nb/Cu層狀結構,不僅降低了開裂傾向,還更好地釋放致熱應力。

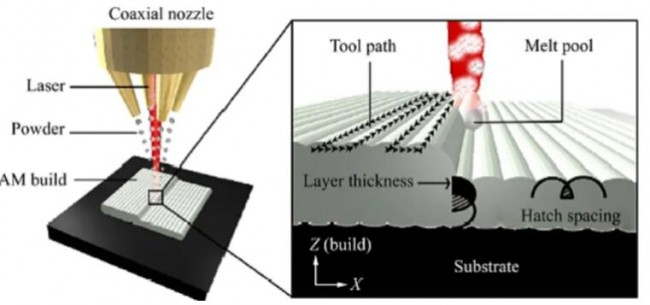

增材制造相比其他制造方式,因使用高能束而具備如下優勢:1)可成形具復雜或細微特征的多材料零件;2)便捷成形力學性能、磁學性能等梯度變化零件;3)成型件內部層間結合緊密。現階段,層狀復合結構的增材制造方式以激光定向能量沉積、電弧熔絲增材和電子束熔絲增材為主。使用激光定向能量沉積技術(圖4)時,金屬粉末與激光束能量同步送進至成形區域。激光束作為能量來源,匯聚于基板表面特定區域以形成熔池,自熔覆頭噴出的金屬粉末進入熔池受熱熔化,熔池在激光束遠離后迅速凝固成形,凝固速率可達1012 K/s,使用多個送粉桶配合粉桶轉速變化,可以實時調控增材層的成分,以制備層狀復合金屬結構。

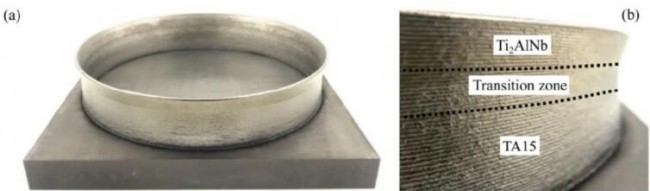

圖5為采取激光定向能量沉積增材制造技術研制的Ti2AlNb/TA15層狀復合變直徑環形樣件,整體高約60 mm,成形良好無裂紋形成。針對航空發動機進氣道高溫段和中低溫段差異化服役溫度的特點,提出耐高溫Ti2AlNb合金與輕質TA15合金復合的結構方案。在異質合金層間設置TA15-80Ti2AlNb成分過渡層后,制件力學性能優異,沉積方向抗拉強度達到1058 MPa,伸長率8%,且拉伸斷裂發生于TA15側。

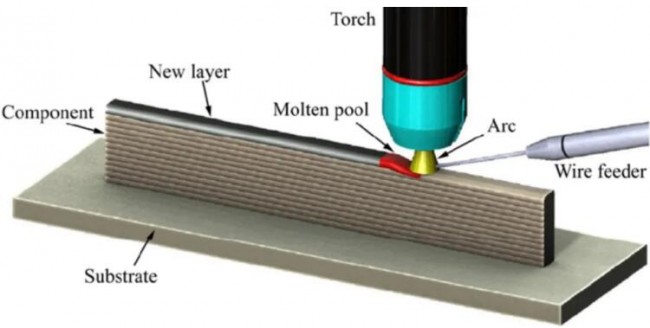

圖6為電弧熔絲增材制造技術原理圖,得益于電弧熱源加熱熔化,電弧熔絲增材具有成本低、堆積速度快、制造尺寸形狀自由及對金屬材質不敏感等優點。成形表面形成熔池后,送絲機構將金屬絲材同步送進成形區域,熔池在電弧遠離后迅速凝固。電弧受程序控制沿著特定軌跡運動,依照三維模型的線-面-體逐步實現實體制造。增材過程中,使用雙絲或多絲送進機構配合送絲速率調節,可實現層狀復合結構的實時成分調控。

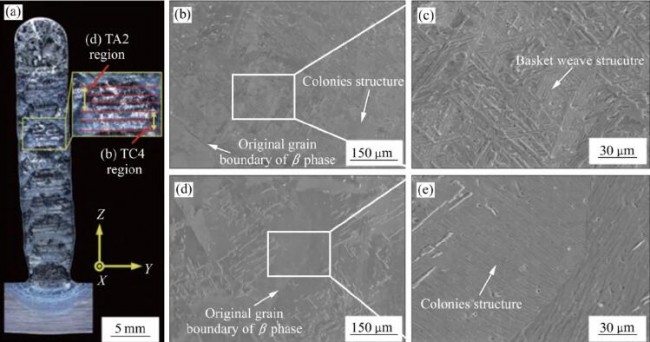

圖7為采取雙絲等離子體電弧熱源進行交替沉積制造的TC4/TA2層狀復合鈦合金薄墻結構,整體尺寸160 mm×7 mm× 38 mm,TC4-TA2層狀結構的設計靈感源于貝殼殼體的“磚-泥”軟硬復合結構。TC4由網籃組織和集束組織構成。TA2微觀組織主要為α片層。層狀復合試樣掃描方向和沉積方向的抗壓強度相近,約2.0 GPa,沉積方向斷裂應變為0.33,相比掃描方向(0.24)提升37.5%,具備更高的塑性變形能力。

盡管層狀復合鈦合金結構應用前景廣闊,但現階段仍存在異質界面組織結構復雜、界面性能薄弱及熱處理制度匱乏等問題。過渡區在高能束作用下易于形成成分偏離預設區間的元素交互擴散層和脆性有害相,且多材料界面失效機制尚未建立。此外,包含多種鈦合金的層狀結構難以通過純材料的熱處理制度進行強化。后續,應進一步挖掘異質界面多尺度強化技術、探明殘余應力控制手段、構建專用熱處理制度,并建立異質界面失效機制,以推動層狀復合鈦合金的工程化應用。

(1)層狀復合金屬結構能夠自由調控材料布局并實現力學等性能梯度變化。基于增材制造開發層狀復合鈦合金,同時發揮多種鈦合金的性能優勢,是突破傳統制造的“剛性”和“離散”壁壘的有效途徑,在航空、航天、海洋領域應用前景廣闊。

(2)層狀金屬的結構設計以制件具體服役性能需求為牽引,結合合理的層間過渡。界面成分及性能的梯度過渡是保障層狀金屬結構完整性的關鍵,在層間成分過渡和阻擋層過渡方面已具備較為全面的設計理論。

(3)現階段,層狀復合鈦合金主要激光定向能量沉積、電弧熔絲增材和電子束熔絲增材進行研制,并在參數影響規律、缺陷調控和性能優化等方面取得進展。后續應進一步探索過渡區組織性能優化方法、控制殘余應力提升成形精度,并構建異質層狀結構界面失效機制,以推動層狀復合鈦合金應用。

來源

中國有色金屬學報

(責任編輯:admin)

Himed評估不同噴砂磨料在3

Himed評估不同噴砂磨料在3 粉末粒徑可以控制增材制造

粉末粒徑可以控制增材制造 Divergent公司以3D打印技

Divergent公司以3D打印技 浙大口腔醫學院:生物3D打

浙大口腔醫學院:生物3D打 新型類器官樣神經血管球促

新型類器官樣神經血管球促 推動粘結劑噴射(鑄造/金

推動粘結劑噴射(鑄造/金 選區激光熔化增材

選區激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 從實驗室走向生產

從實驗室走向生產 3D打印在口腔修復

3D打印在口腔修復