一次打印1400個陶瓷零部件,博世先進陶瓷3D打印實現批量制造

時間:2024-11-05 08:44 來源:南極熊 作者:admin 閱讀:次

導讀: 全球技術陶瓷的領軍企業博世先進陶瓷,業務范圍廣泛,覆蓋汽車、醫療設備和化工等多個行業。目前,正專注于利用增材制造技術打印零部件,并擁有豐富的陶瓷批量制造經驗。接下來將介紹博世先進陶瓷如何采用俐陶智3D打印機量產微型醫療部件的實例。

2014年,博世先進陶瓷引入了第一臺俐陶智3D打印機。經過十年的發展,博世已成為陶瓷3D打印領域的領先者,擁有多種陶瓷打印技術的3D打印機,其中包括4臺采用俐陶智LCM技術的陶瓷打印機。隨著增材制造技術的不斷成熟,博世不斷提升其技術實力。

腹腔鏡套管設計復雜,其薄壁要求和中空結構對3D打印技術是一大挑戰。本文將詳細介紹博世先進陶瓷如何憑借其豐富的技術經驗,成功實現設計要求并能穩定批量生產,通過俐陶智LCM CeraFab增材打印機,該套管單次批量生產1400件,年產達到50000件。

博世先進陶瓷位于德國南部的布萊夏赫工廠,該工廠以年產數百萬汽車零件而聞名。自成立以來,博世先進陶瓷便充分結合該工廠的內部陶瓷專業知識與強大的增材制造能力,為外部客戶提供服務。

此前,博世先進陶瓷具備陶瓷注塑和增材制造兩項技術能力,開發增材制造的初衷是為了探索技術可能性并為注塑提供原型制造,但如今隨著增材制造快速成長為獨立的生產工藝,博世將完全專注于提供陶瓷3D打印業務,目前博世共擁有6臺陶瓷3D打印機,其中4臺是俐陶智CeraFab 3D打印機。

技術攻關

2023年初,博世先進陶瓷迎來了一項新的合作機遇:為一家著名的醫療科技公司生產一款陶瓷絕緣套管,用于微創腹腔鏡設備。經過詳細的技術評估,發現生產難點在于尺寸精度要求極高。如果能解決該難點,博世先進陶瓷可以實現有史以來在俐陶智CeraFab打印機平臺單批次最大的生產規模。

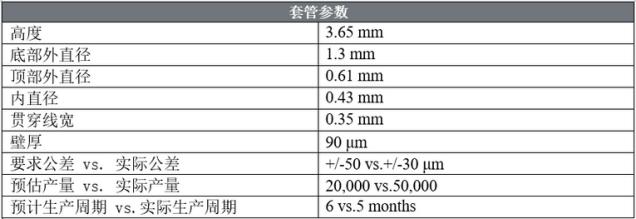

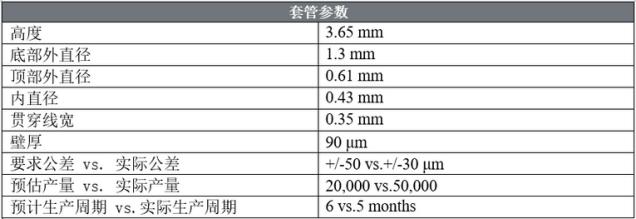

由于醫療設備對質量的嚴格要求 ,博世先進陶瓷的技術團隊需要在滿⾜客⼾⾼質量標 準的前提下 ,完成每年⽣產20000個零件 的⽬標。 表1展⽰了絕緣套管的關鍵參數。

由于腹腔鏡器械部件尺⼨很⼩并且要滿⾜ 裝配使⽤要求 ,在腹腔鏡器械中 , 需要電絕緣體隔離兩個導電部件 , 以防發⽣電擊穿。 所設計的陶瓷套管外徑僅為1.3毫⽶,不僅能減⼩⼿術切⼝ ,還能⼤⼤加快患者的 愈合速度并減輕術后痛苦。該套管 (如圖3、 圖5和圖6所⽰) ⽤于包裹截⾯僅有0.35毫⽶的導線,因此套管的內徑設計為0.43毫⽶ ,上部的陶瓷壁厚 僅為90微⽶。

“我們⾯臨的挑戰是同時滿⾜獨特設計和醫療器械精密質量標準 ,打印產品批次間質量 穩定 ,并實現年產2萬件。”

3D打印的優勢

3D打印⽆需使⽤模具,可以⾃由設計 ,能夠打印出傳統加⼯⽅式⽆法實現的復雜微細結構,同時確保產品達到尺⼨精度要求, 3D 打印成為醫療器械⼚商制作陶瓷部件的⾸ 選。

在選擇材料時 ,技術陶瓷憑借其耐腐蝕、耐熱沖擊、電絕緣等多種優勢成為理想的選擇,技術團隊選擇了俐陶智的LithaLox 360 氧化鋁作為⽣產材料 , 完美滿⾜客⼾對尺⼨、精度和電絕緣性的需求。

陶瓷增材⽣產

經過技術團隊評估,博世先進陶瓷選⽤了俐陶智的LCM增材制造設備進⾏⽣產,這款機器的分辨率⾼達40微⽶,材料則選擇了俐陶 智的LithaLox 360氧化鋁,可以充分滿⾜客⼾對尺⼨ 、精度和電絕緣性的需求。

博世先進陶瓷團隊重點關注三 ⼤問題:

雙⽅制定了六個⽉內實現量產的計劃, 并最初設定了年產20000個部件的⽬標。

增材制造加速設計迭代和⽣產制造創新

經過與客戶五個月的密切合作,博世先進陶瓷成功實現了每年生產20,000個部件的目標。這一成就得益于單次打印的高產量。通過優化設計、先進的LCM技術、優質的氧化鋁材料,以及博世先進陶瓷與俐陶智的專業知識的結合,能夠在單個打印平臺上高效生產1,400個醫療器械部件,充分展現了3D打印技術的顯著優勢。

基于在批量生產中取得的顯著成果,生產目標被提升至每年50,000個部件,超過客戶初始需求的兩倍。為實現這一增長,團隊將進一步測試與協作,努力實現在多批次大量生產規模上的質量高標準和產品一致性。

博世先進陶瓷成功將生產規模擴大至每年50,000個部件,標志著項目的圓滿成功。這一成果展示了LCM打印技術在實現陶瓷材料復雜部件批量生產中的卓越能力,盡管批量龐大,所有部件仍保持一致的高質量,并滿足了極薄壁厚的要求。

開創陶瓷批量3D打印新標桿

博世先進陶瓷憑借LCM技術的獨特優勢,實現了從小批量樣件到大批量生產,這項技術能保證高精度、批次間質量穩定和設計自由靈活,滿足了現代腹腔鏡工具對復雜微型部件的需求。

高性能陶瓷材料對于實現技術要求至關重要,如LithaLox 360氧化鋁,具備耐高溫、電絕緣、耐腐蝕等多種優勢,配合使用分辨率可達40微米的CeraFab打印機,博世先進陶瓷成功實現90微米的陶瓷壁厚,打破傳統制造工藝的限制。此外,博世先進陶瓷憑借其專有清洗工藝,處理過程中確保了生坯完整性,充分體現了其對整個生產鏈的專業掌控。

博世先進陶瓷成功將年產量從20,000件提高到50,000件,并保持質量一致,在行業中樹立了新的標桿。這一成就不僅驗證了俐陶智3D打印機打印技術和陶瓷材料在高產量、高精度制造中的能力,還突顯了博世先進陶瓷作為陶瓷打印服務行業領先者的實力,將創新技術、材料科學與工業專長的有效結合,為陶瓷增材制造的未來發展開拓了新的機會。

本⽂英⽂原⽂作者為俐陶智Norbert Gall和 Alice Elt。 中⽂由博世先進陶瓷聶品旭、 楊 思琪翻譯編輯。

2014年,博世先進陶瓷引入了第一臺俐陶智3D打印機。經過十年的發展,博世已成為陶瓷3D打印領域的領先者,擁有多種陶瓷打印技術的3D打印機,其中包括4臺采用俐陶智LCM技術的陶瓷打印機。隨著增材制造技術的不斷成熟,博世不斷提升其技術實力。

腹腔鏡套管設計復雜,其薄壁要求和中空結構對3D打印技術是一大挑戰。本文將詳細介紹博世先進陶瓷如何憑借其豐富的技術經驗,成功實現設計要求并能穩定批量生產,通過俐陶智LCM CeraFab增材打印機,該套管單次批量生產1400件,年產達到50000件。

博世先進陶瓷位于德國南部的布萊夏赫工廠,該工廠以年產數百萬汽車零件而聞名。自成立以來,博世先進陶瓷便充分結合該工廠的內部陶瓷專業知識與強大的增材制造能力,為外部客戶提供服務。

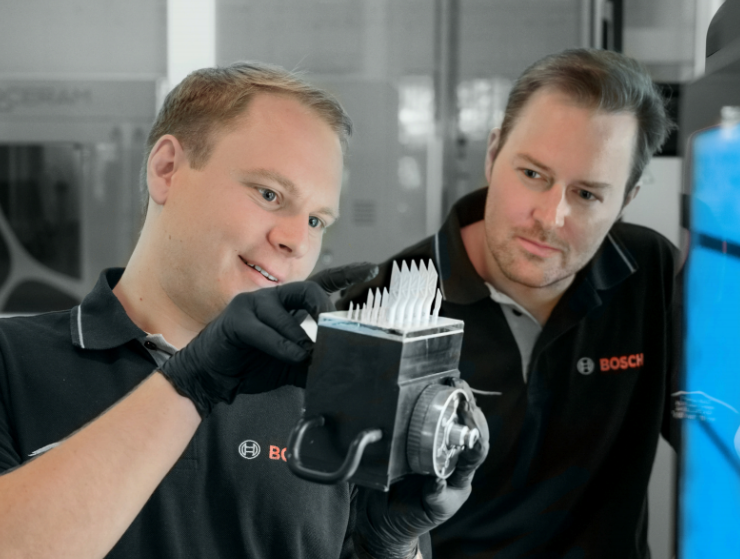

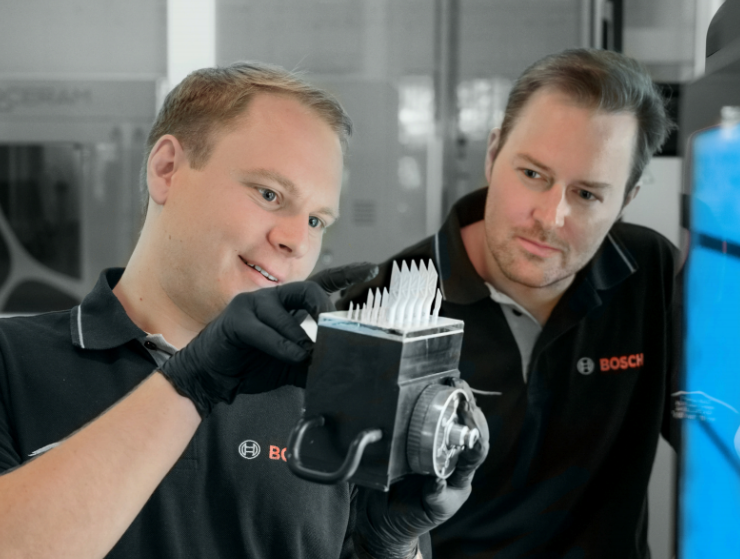

圖1: 博世先進陶瓷總部位于德國南部 , 博世布萊查赫 ⼯⼚內 , 該⼯⼚以年產百萬件汽⻋零部件⽽聞名 (圖 ⽚來源: 博世)

此前,博世先進陶瓷具備陶瓷注塑和增材制造兩項技術能力,開發增材制造的初衷是為了探索技術可能性并為注塑提供原型制造,但如今隨著增材制造快速成長為獨立的生產工藝,博世將完全專注于提供陶瓷3D打印業務,目前博世共擁有6臺陶瓷3D打印機,其中4臺是俐陶智CeraFab 3D打印機。

圖2: 博世先進陶瓷在德國南部的布萊查赫⼯⼚擁有四 臺俐陶智CeraFab 3D打印機 (圖⽚來源: 俐陶智)

技術攻關

2023年初,博世先進陶瓷迎來了一項新的合作機遇:為一家著名的醫療科技公司生產一款陶瓷絕緣套管,用于微創腹腔鏡設備。經過詳細的技術評估,發現生產難點在于尺寸精度要求極高。如果能解決該難點,博世先進陶瓷可以實現有史以來在俐陶智CeraFab打印機平臺單批次最大的生產規模。

表1: 絕緣套管的主要參數 (數據來源: 博世先進陶瓷)

由于醫療設備對質量的嚴格要求 ,博世先進陶瓷的技術團隊需要在滿⾜客⼾⾼質量標 準的前提下 ,完成每年⽣產20000個零件 的⽬標。 表1展⽰了絕緣套管的關鍵參數。

由于腹腔鏡器械部件尺⼨很⼩并且要滿⾜ 裝配使⽤要求 ,在腹腔鏡器械中 , 需要電絕緣體隔離兩個導電部件 , 以防發⽣電擊穿。 所設計的陶瓷套管外徑僅為1.3毫⽶,不僅能減⼩⼿術切⼝ ,還能⼤⼤加快患者的 愈合速度并減輕術后痛苦。該套管 (如圖3、 圖5和圖6所⽰) ⽤于包裹截⾯僅有0.35毫⽶的導線,因此套管的內徑設計為0.43毫⽶ ,上部的陶瓷壁厚 僅為90微⽶。

“我們⾯臨的挑戰是同時滿⾜獨特設計和醫療器械精密質量標準 ,打印產品批次間質量 穩定 ,并實現年產2萬件。”

3D打印的優勢

3D打印⽆需使⽤模具,可以⾃由設計 ,能夠打印出傳統加⼯⽅式⽆法實現的復雜微細結構,同時確保產品達到尺⼨精度要求, 3D 打印成為醫療器械⼚商制作陶瓷部件的⾸ 選。

在選擇材料時 ,技術陶瓷憑借其耐腐蝕、耐熱沖擊、電絕緣等多種優勢成為理想的選擇,技術團隊選擇了俐陶智的LithaLox 360 氧化鋁作為⽣產材料 , 完美滿⾜客⼾對尺⼨、精度和電絕緣性的需求。

圖3: 博世先進陶瓷⽣產的套管 (圖⽚來源: 博世先進 陶瓷)

陶瓷增材⽣產

經過技術團隊評估,博世先進陶瓷選⽤了俐陶智的LCM增材制造設備進⾏⽣產,這款機器的分辨率⾼達40微⽶,材料則選擇了俐陶 智的LithaLox 360氧化鋁,可以充分滿⾜客⼾對尺⼨ 、精度和電絕緣性的需求。

博世先進陶瓷團隊重點關注三 ⼤問題:

- 精確調整⽣產參數 , 確保批次間質量 ⼀致

- 優化⽀撐結構設計 , 以實現垂直⽅向 打印的結構

- 采⽤⾃動化清潔⼯藝 , 確保安全處理 微⼩零件

雙⽅制定了六個⽉內實現量產的計劃, 并最初設定了年產20000個部件的⽬標。

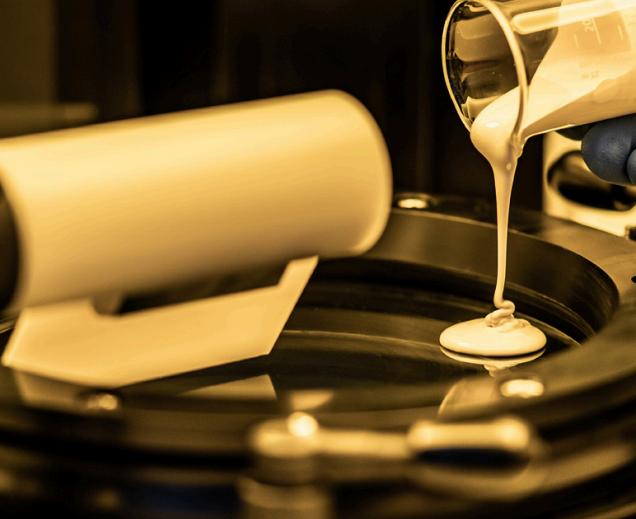

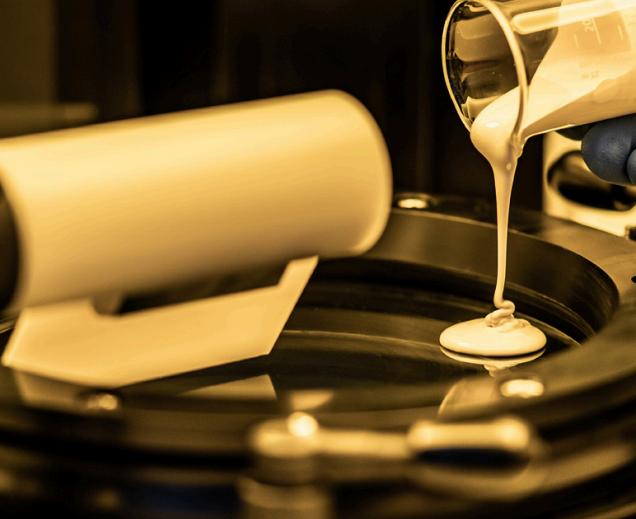

圖4: 俐陶智 LCM陶瓷3D打印機的內部。 該技術基于 光聚合沉積⼯藝 (VPP), 能夠⽣產極為復雜的⼏何形 狀和微型部件 , 實現傳統陶瓷⼯藝難以達成的設計。 (圖⽚來源: 俐陶智)

增材制造加速設計迭代和⽣產制造創新

經過與客戶五個月的密切合作,博世先進陶瓷成功實現了每年生產20,000個部件的目標。這一成就得益于單次打印的高產量。通過優化設計、先進的LCM技術、優質的氧化鋁材料,以及博世先進陶瓷與俐陶智的專業知識的結合,能夠在單個打印平臺上高效生產1,400個醫療器械部件,充分展現了3D打印技術的顯著優勢。

基于在批量生產中取得的顯著成果,生產目標被提升至每年50,000個部件,超過客戶初始需求的兩倍。為實現這一增長,團隊將進一步測試與協作,努力實現在多批次大量生產規模上的質量高標準和產品一致性。

圖5: 3D打印套管在清洗、 拆除和燒結之前置于打印 平臺上的狀態。(圖⽚來源: 博世先進陶瓷)

博世先進陶瓷成功將生產規模擴大至每年50,000個部件,標志著項目的圓滿成功。這一成果展示了LCM打印技術在實現陶瓷材料復雜部件批量生產中的卓越能力,盡管批量龐大,所有部件仍保持一致的高質量,并滿足了極薄壁厚的要求。

圖6: 套管外觀圖 (圖⽚來源: 博世先進陶瓷)

開創陶瓷批量3D打印新標桿

博世先進陶瓷憑借LCM技術的獨特優勢,實現了從小批量樣件到大批量生產,這項技術能保證高精度、批次間質量穩定和設計自由靈活,滿足了現代腹腔鏡工具對復雜微型部件的需求。

圖7: 通過陶瓷3D打印的⼿術鉗頭 (左) 和套管 (右) (圖⽚來源: 博世先進陶瓷)

高性能陶瓷材料對于實現技術要求至關重要,如LithaLox 360氧化鋁,具備耐高溫、電絕緣、耐腐蝕等多種優勢,配合使用分辨率可達40微米的CeraFab打印機,博世先進陶瓷成功實現90微米的陶瓷壁厚,打破傳統制造工藝的限制。此外,博世先進陶瓷憑借其專有清洗工藝,處理過程中確保了生坯完整性,充分體現了其對整個生產鏈的專業掌控。

博世先進陶瓷成功將年產量從20,000件提高到50,000件,并保持質量一致,在行業中樹立了新的標桿。這一成就不僅驗證了俐陶智3D打印機打印技術和陶瓷材料在高產量、高精度制造中的能力,還突顯了博世先進陶瓷作為陶瓷打印服務行業領先者的實力,將創新技術、材料科學與工業專長的有效結合,為陶瓷增材制造的未來發展開拓了新的機會。

本⽂英⽂原⽂作者為俐陶智Norbert Gall和 Alice Elt。 中⽂由博世先進陶瓷聶品旭、 楊 思琪翻譯編輯。

(責任編輯:admin)

最新內容

熱點內容

Himed評估不同噴砂磨料在3

Himed評估不同噴砂磨料在3 粉末粒徑可以控制增材制造

粉末粒徑可以控制增材制造 Divergent公司以3D打印技

Divergent公司以3D打印技 浙大口腔醫學院:生物3D打

浙大口腔醫學院:生物3D打 新型類器官樣神經血管球促

新型類器官樣神經血管球促 推動粘結劑噴射(鑄造/金

推動粘結劑噴射(鑄造/金 選區激光熔化增材

選區激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 從實驗室走向生產

從實驗室走向生產 3D打印在口腔修復

3D打印在口腔修復