采用氣霧化和機械合金化等離子體球化粉末激光床熔增材高溫預熱法制備鈦金屬間化合物(2)

時間:2022-01-25 20:12 來源:鈦金屬間化合物 作者:admin 閱讀:次

3.3. 預熱溫度對組織的影響

3.3.1機械合金化等離子體球化粉末

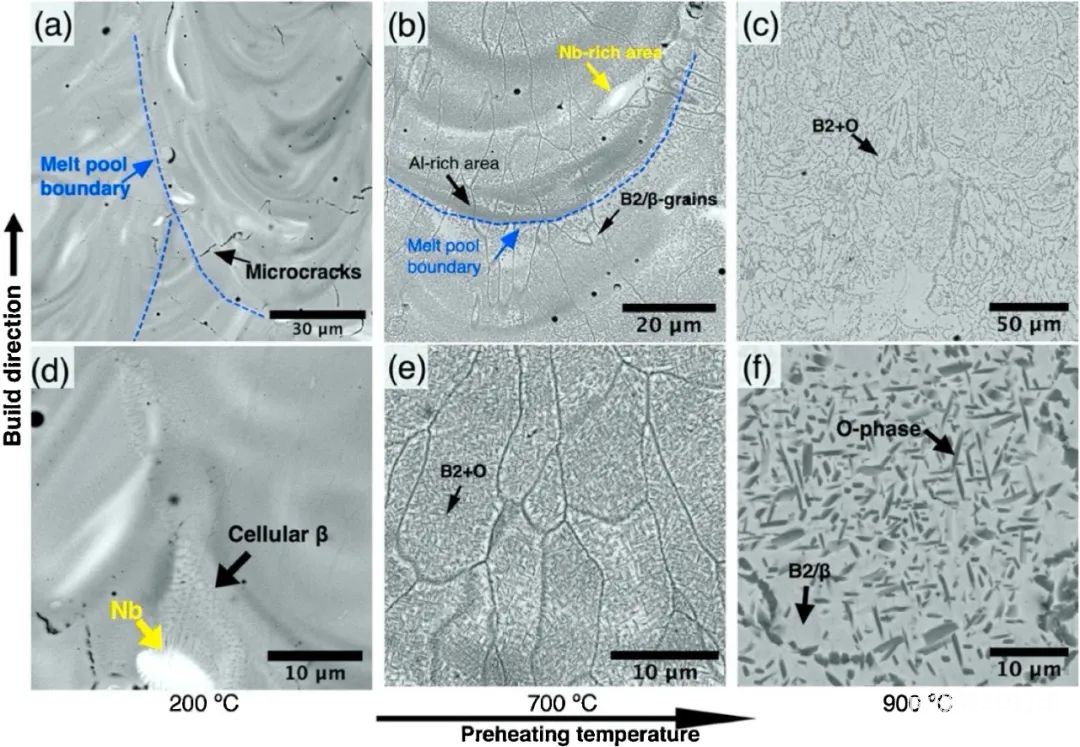

圖7為不同TPH下由MAPS粉末制備的ti2alnb基合金試樣的顯微組織。可以看出,L-PBF過程中的TPH對正交晶合金的顯微組織有顯著影響。當TPH = 200℃時,得到的合金主要由β/ b2固溶體組成,如圖7(a, d)所示,這與L-PBF獲得的Ti-45Nb合金相似。熔池邊界處出現胞狀結構,與熔池上表面相比,形成胞狀凝固前沿的形核位置增多。XRD結果(圖8)表明,在TPH = 200℃時,合金中只存在β/ b2相,并存在BCC晶格。合金顯微組織中存在富nb區,這是由于部分粉末顆粒的化學不均勻性造成的。Nb的熔點明顯高于其他元素,且在L-PBF處理后仍有部分未溶解。如圖7(A)所示,熔池邊界處出現少量微裂紋。隨著TPH的增加,元素在較高溫度下的誘導擴散使元素分布更加均勻。從圖7(c, f)可以看出,在TPH = 900℃時Nb在合金中完全溶解。

圖7 BSE圖顯示了不同平臺預熱溫度(a, d) 200°C, (b, e) 700°C, (C, f) 900°C下,由MAPS粉末制備的ti2alnb基合金樣品的顯微組織。

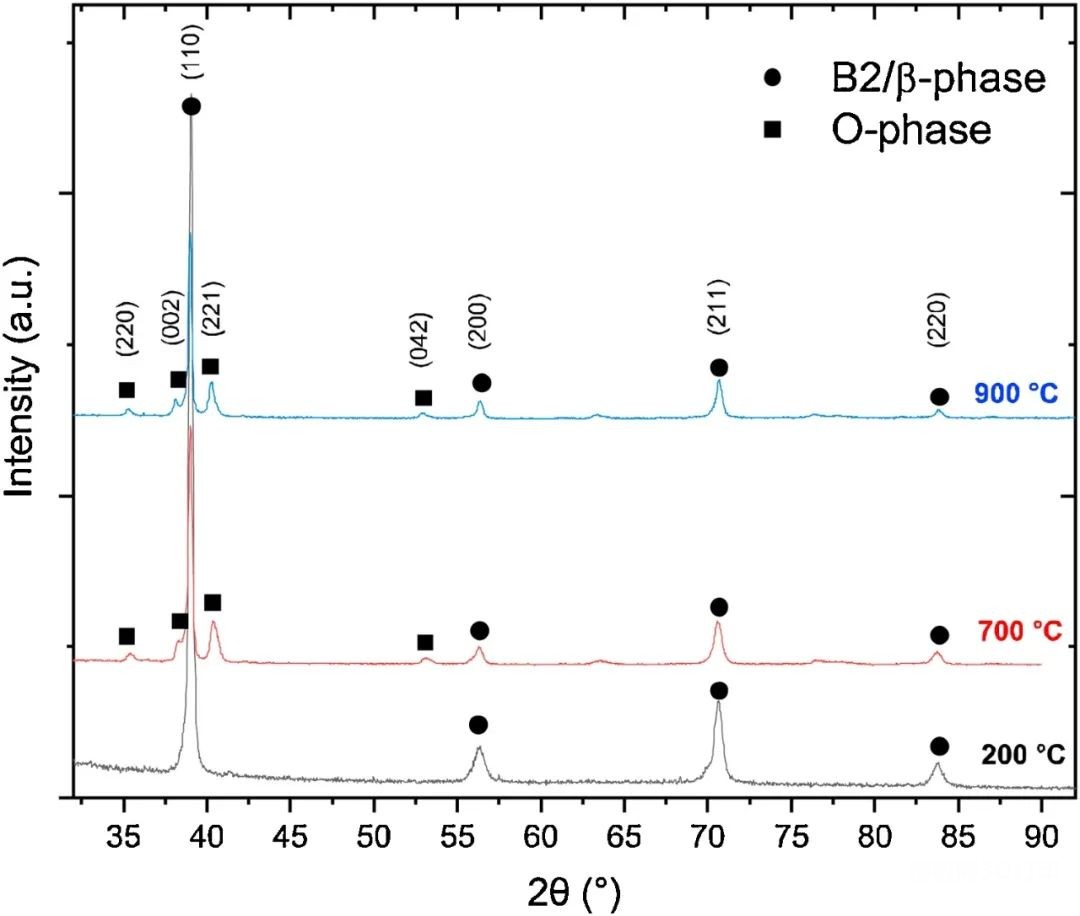

圖8 XRD圖顯示了在200℃、700℃和900℃的平臺預熱溫度下制備的MAPS粉末樣品的相組成。

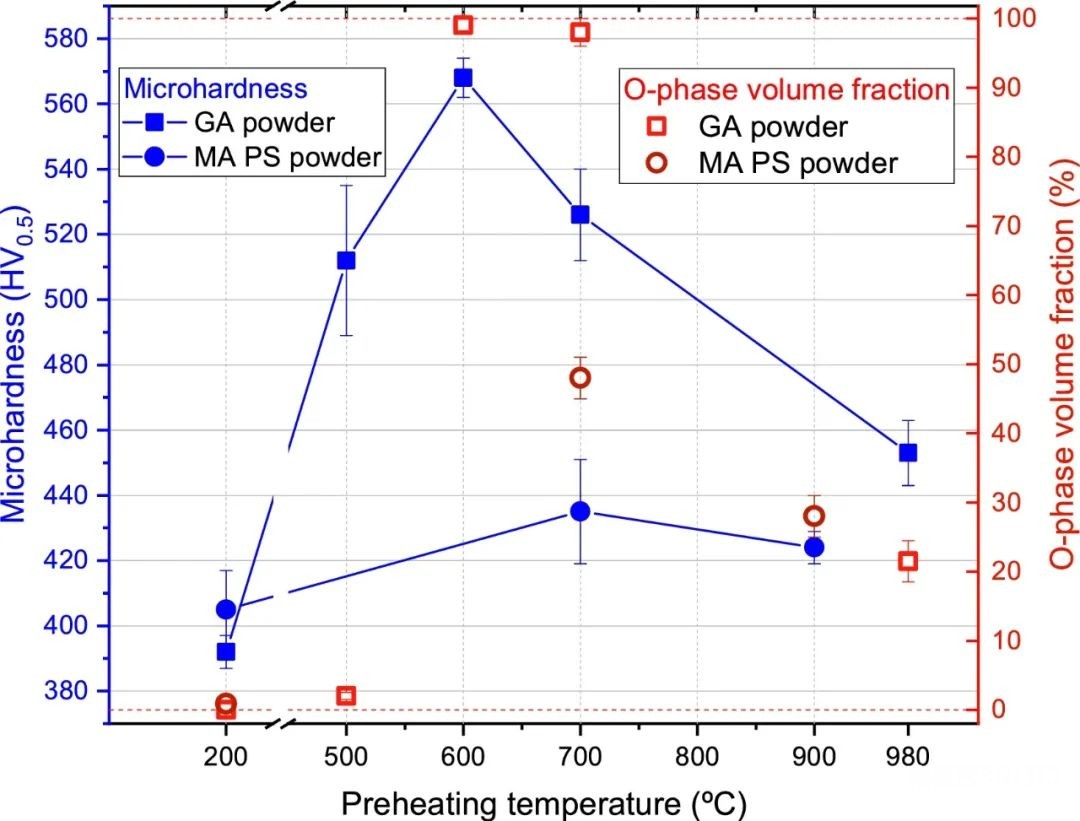

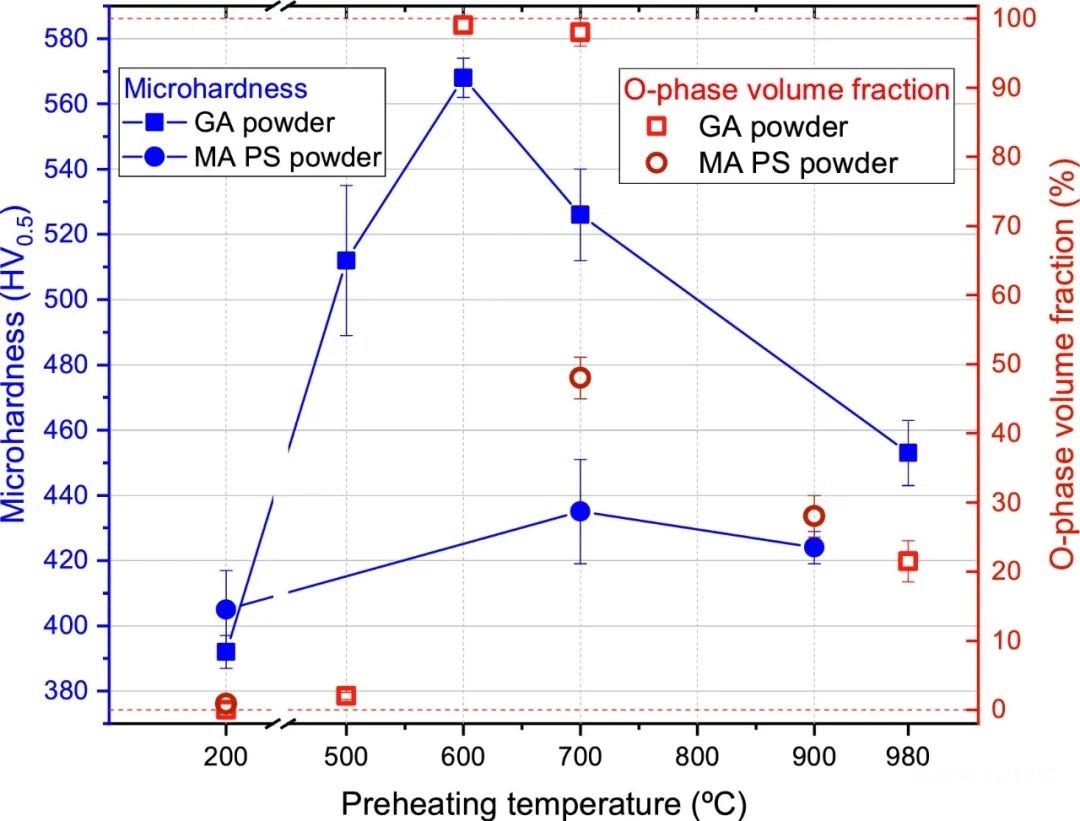

當TPH值從200°C增加到700°C時,b2晶粒內部形成針狀o相析出,表明在TPH = 700°C時進行L-PBF工藝時發生了原位時效。如圖14所示,TPH從200℃增加到700℃,o相體積分數從0增加到48%,顯著增加。從圖7 (b)可以看出,o相析出物分布不均勻,在熔池底部區域數量最多,對應的是富al區。B2/β晶粒高度約為30 ~ 40 μm,沿熔池邊界延伸,為外延凝固。進一步提高TPH至900°C, o相體積分數(約28%)更小,析出物更粗。TPH = 700°C時,o相析出相厚度約為150 nm, TPH = 900°C時,o相析出相厚度約為800 nm。

圖14 平臺預熱溫度對采用MAPS和GA粉末制備的l - pbp ti2alnb基合金顯微硬度和o相體積分數變化的影響。

3.3.2氣體霧化粉末

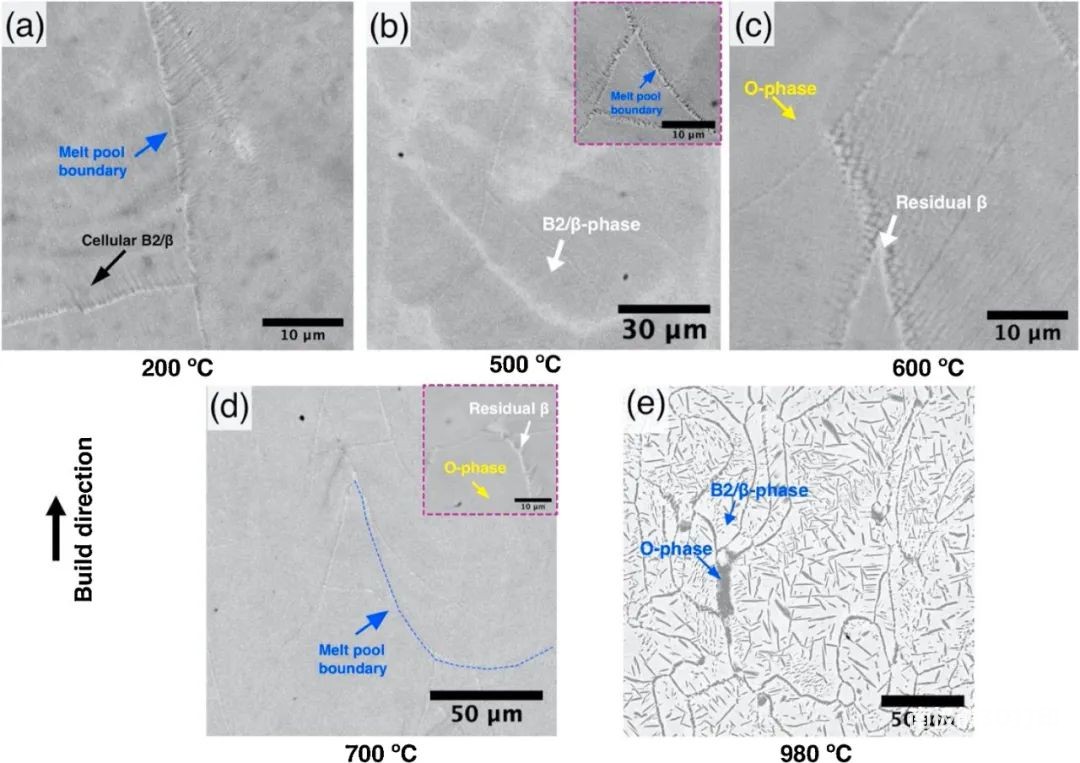

圖9顯示了不同TPH條件下由GA粉末制備的ti2alnb基合金的顯微組織。在低TPH = 200°C時,顯微組織為單相β/B2固溶體(圖9(a)),類似于從MAPS粉末中獲得的樣品。對于赤霉素粉末,其顯微組織相對均勻。在TPH = 200°C條件下制備的樣品的相組成由XRD確定為僅由B2/β相組成,如圖10所示。

圖9 不同平臺預熱溫度(a) 200°C、(b) 500°C、(C) 600°C、(d) 700°C、(e) 980°C制備ti2alnb基合金樣品的微觀組織。

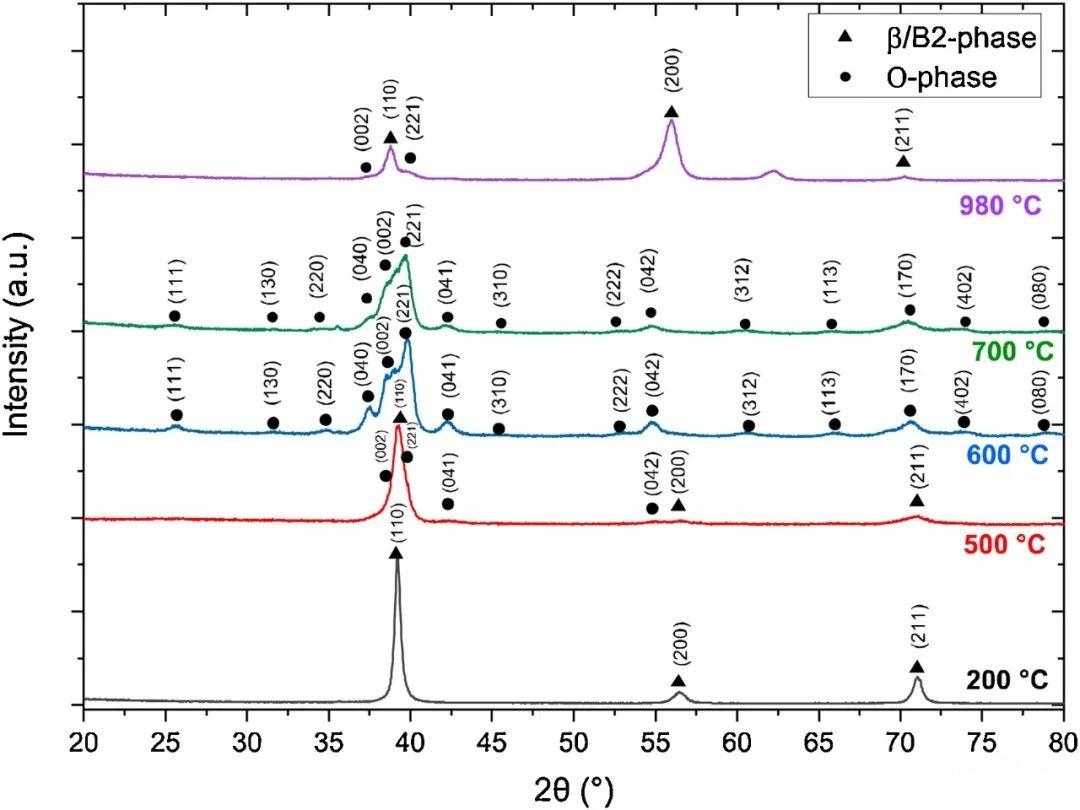

圖10 XRD圖顯示了平臺預熱溫度為200、500、600、700和980°C時制備的GA粉末樣品的相組成。

當TPH = 500℃時,形成了由B2/β相和o相組成的兩相微觀結構。XRD譜圖顯示主要為B2/β相寬峰和少量o相對應的小峰(圖10)。

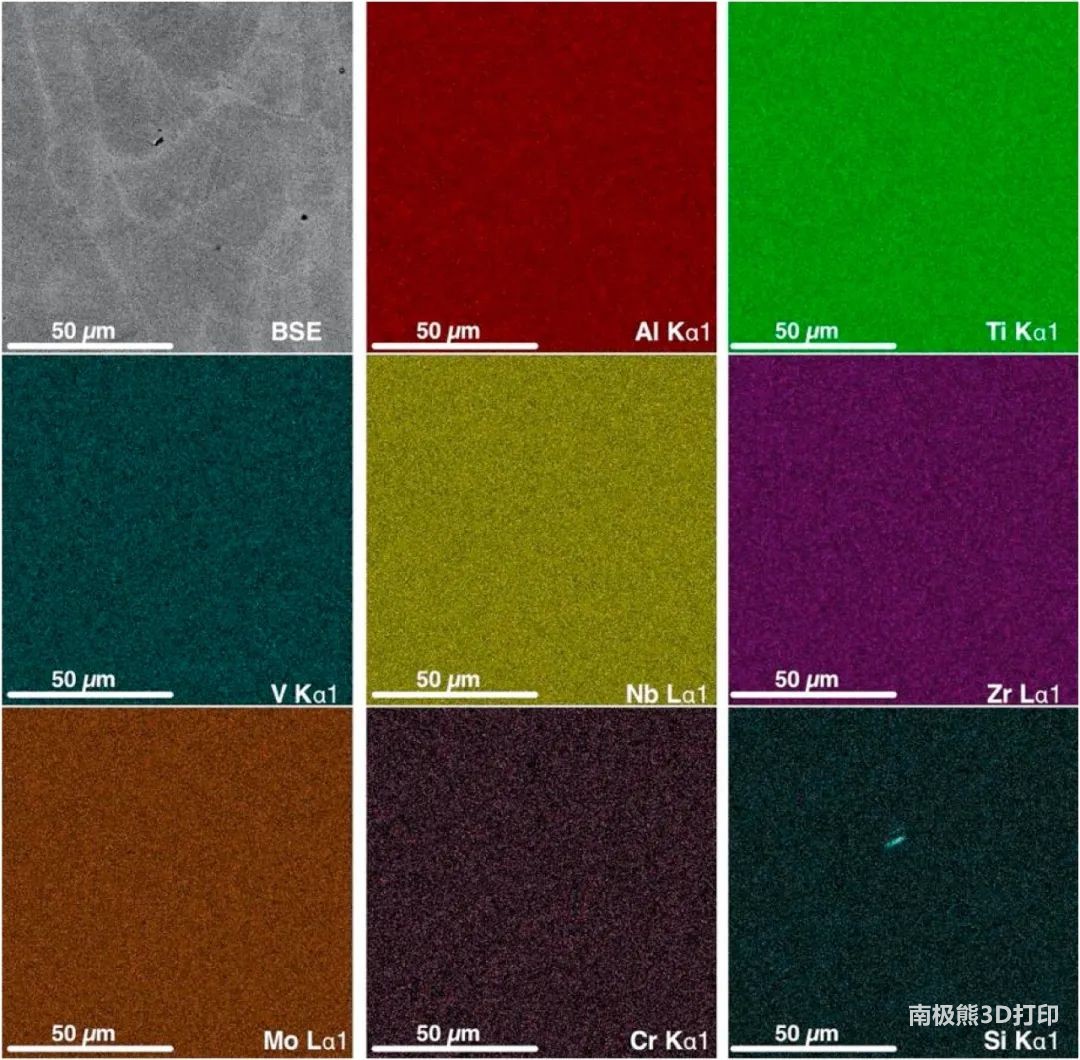

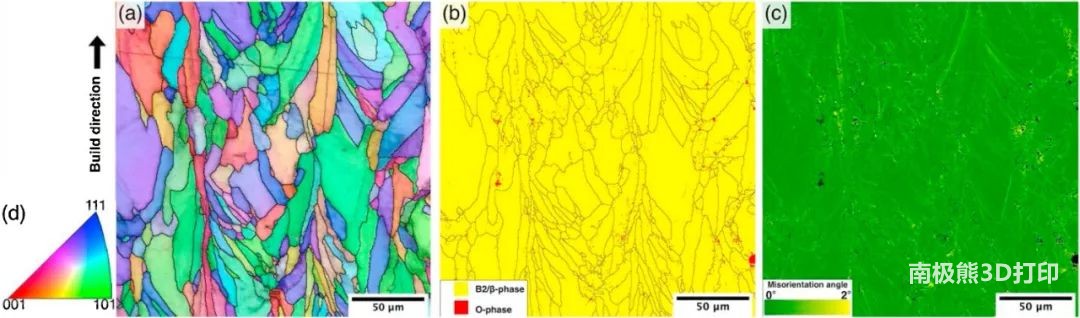

從BSE圖(圖9(b))中可以看出,熔池邊界附近有新月形的亮帶區域。在BSE圖像中,原子序數高的區域相對于原子序數低的區域會顯得更亮,可以假設這些亮的區域具有Nb或其他高原子序數元素含量增加的特征。然而,該樣品的EDS圖譜顯示其化學組成是均勻的,沒有任何富鈮區(圖11)。BSE圖像也可以顯示由于晶體取向和/或相結構差異的對比。EBSD結果(圖12)顯示,TPH = 500°C時制備的試樣主要由B2/β晶粒和少量的o相組成,從圖12(b)中可以看出,o相主要位于B2/β晶界處。o相體積分數約為1.5%。B2/β晶粒主要沿BD延伸,部分晶粒向熔池中心傾斜。采用核平均取向偏差法確定樣本的局部取向偏差。從圖12(c)中可以看出,較高的取向角在B2/β晶界中最為典型,但未檢測到高取向角強度的異常區域,表明研究區域內殘余應力相對均勻。

圖11 在TPH = 500℃下,對GA粉末制備的樣品進行了EDS圖譜分析。

圖12 (b) B2/β(黃色)和o相(紅色)的分布;(C) β相的核平均取向錯向圖;(d) β相的反極圖。

進一步提高TPH至600℃和700℃,熔體熔池邊界處形成了幾乎完全為o的微觀結構,且有少量β相殘留,如圖9(C, d)所示。XRD結果表明,相組成為單一的o相(圖10)。β相體積分數小,無峰。

當TPH = 980℃時,在L-PBF工藝中,B2/β晶粒內部(顏色明亮)以及晶界處細小針狀O相(顏色深)析出,形成B2 + O組織,如圖9(e)所示。XRD結果也證實了合金的相組成(圖10)。與TPH = 700℃時相比,o相的體積分數顯著降低,約為21%。在此情況下,熔池邊界不明顯,表明在此溫度下發生了再結晶。

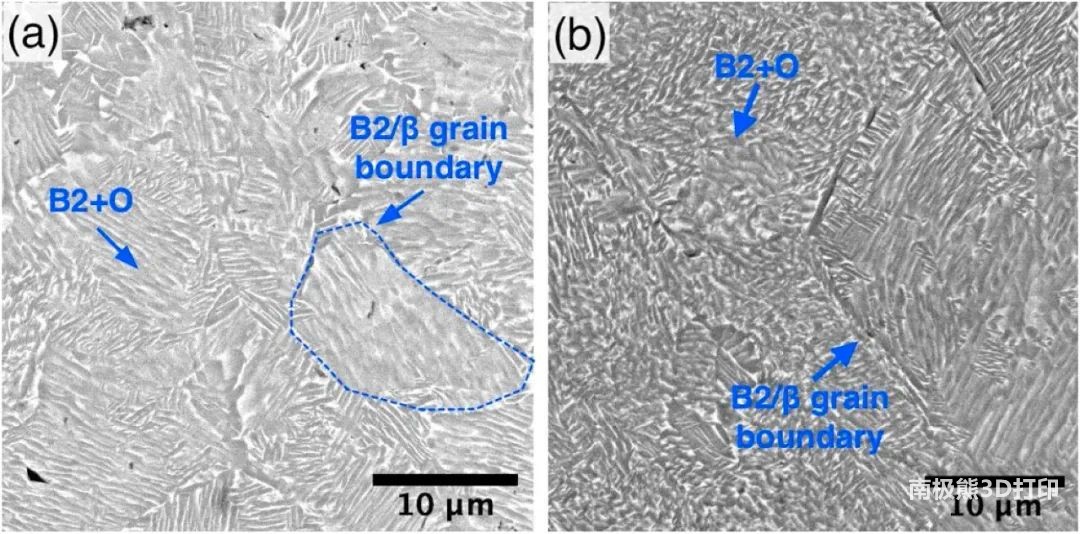

從圖13可以看出,在600℃和700℃預熱溫度下制備的試樣在950℃退火后,組織由完全O轉變為片層狀B2 + O。這說明在退火過程中發生了O→B2轉變。從BSE-SEM圖像可以看出,TPH = 600℃時的試樣熱處理后的b2相比TPH = 700℃時的試樣稍高。

圖13 在(a) TPH = 600℃和(b) TPH = 700℃條件下,950℃退火2 h后ti2alnb基合金試樣的顯微組織。

圖14平臺預熱溫度對采用MAPS和GA粉末制備的l - pbp ti2alnb基合金顯微硬度和o相體積分數變化的影響。

來源:Microstructure, densification, and mechanical properties of titaniumintermetallic alloy manufactured by laser powder bed fusion additivemanufacturing with high-temperature preheating using gas atomized andmechanically alloyed plasma spheroidized powders, Additive Manufacturing,https://doi.org/10.1016/j.addma.2020.101374

參考文獻:J. Kumpfert,Intermetallic alloys based on orthorhombic titanium aluminide,Adv. Eng.Mater., 3 (2001), p. 851, 10.1002/1527-2648(200111)3:11<851::AID-ADEM851>3.0.CO;2-G

(責任編輯:admin)

最新內容

熱點內容

最新報告:全球3D打印醫療

最新報告:全球3D打印醫療 粘結劑噴射3D打印廠商峰華

粘結劑噴射3D打印廠商峰華 一文看懂醫療3D打印分類(

一文看懂醫療3D打印分類( 江蘇威拉里今年Q1營收破1

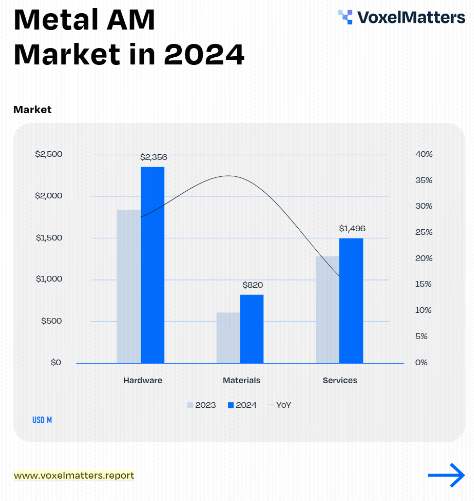

江蘇威拉里今年Q1營收破1 VoxelMatters最新報告:金

VoxelMatters最新報告:金 AM Research報告:3D打印

AM Research報告:3D打印 中南大學在增材制

中南大學在增材制 美國應用科學技術

美國應用科學技術 2023年美國3D打印

2023年美國3D打印 淺談3D打印技術的

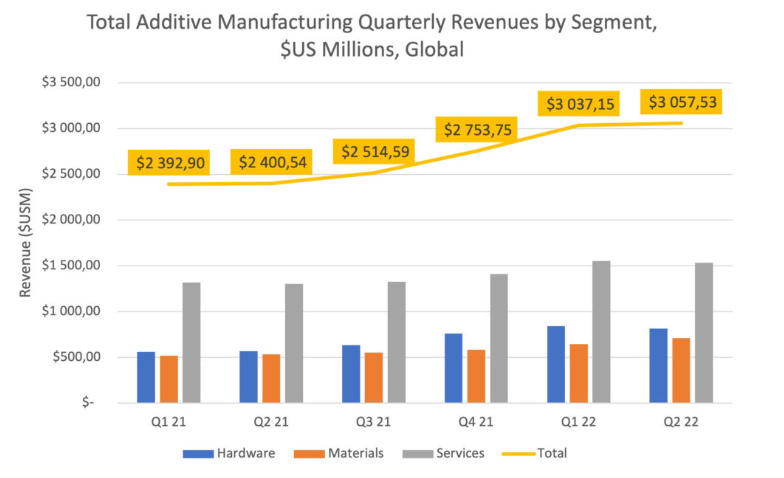

淺談3D打印技術的 據SmarTech評估,

據SmarTech評估,