新的校準模型大幅降低金屬3D打印熔池模擬的計算成本

增材制造 (AM) 過程的熔池規(guī)模數(shù)值建模可以為AM-增材制造零件的過程-屬性-結(jié)構(gòu)-性能關(guān)系提供預(yù)測能力和理論洞察力。 盡管數(shù)值模型能夠解決復(fù)雜的多物理場問題,但考慮詳細物理場和計算成本之間的權(quán)衡通常很重要。 因此,實驗條件和建模所需參數(shù)的不確定性來源需要根據(jù)經(jīng)驗證據(jù)驗證模型。 根據(jù)計算材料科學(xué)上發(fā)表的《Calibrating uncertain parameters in melt pool simulations of additive manufacturing》論文,美國橡樹嶺國家實驗室提出了一種方法來校準用于粉末床融合 (PBF) AM 的連續(xù)體尺度熔池模型中使用的不確定參數(shù),研究了簡化的傳熱模型和傳熱與流體流動模型。

本期將分享以上相關(guān)研究論文的主要內(nèi)容。

相關(guān)研究發(fā)表在Computational Materials Science, [Volume 218]上

相關(guān)研究發(fā)表在Computational Materials Science, [Volume 218]上

https://www.sciencedirect.com/science/article/pii/S0927025622006152?dgcid=author

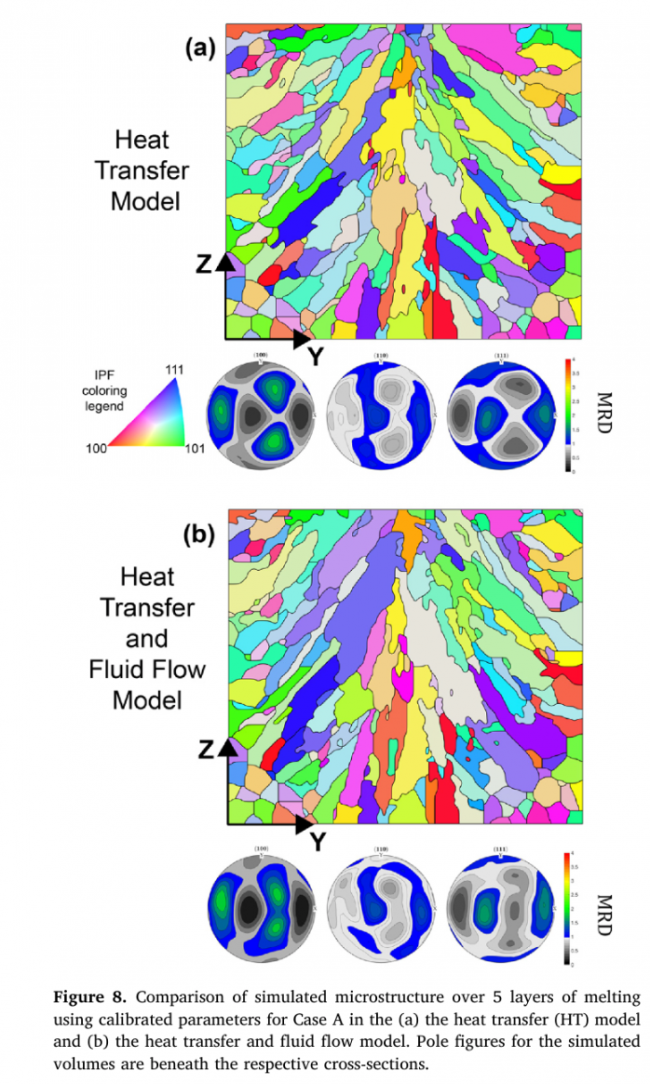

根據(jù)論文了解到美國橡樹嶺國家實驗室基于馬爾可夫鏈的優(yōu)化算法在 NIST AM-Bench 2018-02 數(shù)據(jù)集的目標熔池寬度和深度的實驗變化范圍內(nèi)校準了模型的熔池幾何形狀。該研究比較了兩種模型之間的熔池溫度分布、凝固參數(shù)和模擬的多層凝固微觀結(jié)構(gòu)。

兩種模型的類似結(jié)果表明,可以使用經(jīng)過校準的保真度較低的數(shù)值模型代替保真度較高的模型來生成熔池凝固數(shù)據(jù)。因此,這些校準模型可以降低熔池模擬的計算成本,而不會顯著降低晶粒級微觀結(jié)構(gòu)模擬的模擬精度。

粉末床熔融 (PBF) 增材制造技術(shù)通過使用逐層方法選擇性地將金屬粉末顆粒熔化成最終形狀來制造零件。精細的粉末原料通過激光或電子束熱源的聚焦熔化能夠生產(chǎn)具有精細特征分辨率的復(fù)雜幾何形狀。此外,由于快速冷卻速率而形成精細的微觀結(jié)構(gòu)。在《增材制造設(shè)計(DfAM)指南》這本書中,援引了AM零件質(zhì)量影響因素的石川圖,在石川圖中詳細的舉出了影響加工質(zhì)量的160多種因素,僅僅是激光掃描過程,就包括了掃描線長度,掃描線種類,外輪廓,內(nèi)輪廓,掃描方式,掃描速度,光束矯正,收縮補償,掃描線順序,填充間距,填充方向,激光功率,(離)聚焦,表面填充參數(shù),偏移等等。可見要通過人的經(jīng)驗來駕馭和平衡160多種影響加工質(zhì)量的變量是非常難的。由于過程的復(fù)雜性,機器及其生產(chǎn)的零件的鑒定是一項重大挑戰(zhàn)。目前,提高資格認證的一種方法是利用過程建模,通過最少的實驗了解潛在結(jié)果。

經(jīng)過充分驗證的熔池機械模型可以提供有關(guān)熔池幾何形狀、凝固條件、合金元素蒸發(fā)以及缺陷形成的潛在機制的難以測量的信息。然而,對熱源附近、熔池內(nèi)和整個建筑中的亞微米級傳熱和傳質(zhì)現(xiàn)象進行建模是一個具有挑戰(zhàn)性的多尺度問題。此外,機器的可變性導(dǎo)致同一部件的屬性差異,因此必須校準模型以解決這種可變性。

驗證和校準預(yù)測的熔池幾何形狀的一種標準方法是通過比較預(yù)測的熔融邊界與在單道熔體的橫截面中觀察到的熔融邊界。使用單道熔體的橫截面是一種可用于模型驗證的方法,因為該方法只需要 PBF 系統(tǒng)和金相實驗室。然而,這種方法僅提供有關(guān)熔池深度和寬度的信息,而已知熔池的3D幾何形狀對于確定微觀結(jié)構(gòu)非常重要。

原位測量技術(shù)可以通過紅外成像或同步加速器 X 射線成像提供有關(guān)熔池長度的數(shù)據(jù),但捕獲此類數(shù)據(jù)所需的設(shè)備不是商業(yè)PBF系統(tǒng)的標準設(shè)備。因此,這些技術(shù)主要限于生成基準數(shù)據(jù)集,例如美國國家技術(shù)研究院 (NIST) AM-Bench 數(shù)據(jù)集,可能不適用于每個感興趣的材料系統(tǒng)。

校準模型參數(shù)以獲得特定的熔池幾何形狀需要指定一個成本函數(shù)來確定模型在參數(shù)空間中的精度,了解熔池幾何形狀如何響應(yīng)模型參數(shù)的變化,并確定最佳參數(shù)以最大限度地提高模型精度。通過對PBF過程的直觀理解,可以通過反復(fù)試驗減少模擬和觀察到的熔池幾何形狀之間的差異來手動優(yōu)化參數(shù)。然而,手動方法存在潛在的人為偏差風(fēng)險,意外地找到局部最優(yōu)而不是全局最優(yōu),并且可重復(fù)性差。

優(yōu)化過程應(yīng)該使用算法方法,例如統(tǒng)計回歸、遺傳算法或貝葉斯優(yōu)化,以避免偏差并提高找到全局最優(yōu)值的可能性。

盡管算法優(yōu)化算法具有優(yōu)勢,但反復(fù)運行模型進行優(yōu)化可能需要大量計算資源。替代模型可用于優(yōu)化校準模型參數(shù)以外的應(yīng)用,例如尋找最佳工藝參數(shù)以提供所需的熔池形狀或微觀結(jié)構(gòu)。

美國橡樹嶺實驗室《Calibrating uncertain parameters in melt pool simulations of additive manufacturing》這篇論文研究的重點是對AM數(shù)值建模文獻中常用的兩種連續(xù)介質(zhì)模型的校準,一種只考慮傳熱,另一種考慮傳熱和流體流動。將使用熔池二維橫截面的寬度和深度完成的校準與使用二維橫截面加上原位紅外數(shù)據(jù)的熔池長度完成的校準進行比較。校準模擬與元胞自動機模型ExaCA相結(jié)合,以證明這種方法對耦合熱微結(jié)構(gòu)模擬的有效性。

美國橡樹嶺實驗室采用的模型在 OpenFOAM 中的自定義求解器上實現(xiàn),OpenFOAM是一個開源計算流體動力學(xué) (CFD) 平臺。

ExaCA 是一種基于開源元胞自動機 (CA) 的合金成核和樹枝晶生長模型,用于使用熔池數(shù)據(jù)模擬微觀結(jié)構(gòu)。

模型參數(shù)校準后,熔池的簡化物理傳熱模型為預(yù)測的微觀結(jié)構(gòu)產(chǎn)生了與多種工藝條件下的傳熱和流體流動熔池模型相當?shù)慕Y(jié)果。兩個模型的可比較結(jié)果表明,可以使用經(jīng)過校準的、物理保真度較低的數(shù)值熔池模型代替保真度較高的數(shù)值模型,以實現(xiàn)部分規(guī)模的熔池模擬。

(責(zé)任編輯:admin)

Fabric8Labs推出AI芯片定

Fabric8Labs推出AI芯片定 Titomic又一合作,將與nuF

Titomic又一合作,將與nuF 荷蘭公司將開設(shè)3D打印船舶

荷蘭公司將開設(shè)3D打印船舶 Chicago Additive推出AMOS

Chicago Additive推出AMOS 590MHz帶寬+超90%輻射效率

590MHz帶寬+超90%輻射效率 威斯康星大學(xué)麥迪遜分校工

威斯康星大學(xué)麥迪遜分校工 突破性生物3D打印

突破性生物3D打印 迪拜LEAP 71公司

迪拜LEAP 71公司 3D生物打印構(gòu)建內(nèi)

3D生物打印構(gòu)建內(nèi) 《Small Science

《Small Science 南洋理工-劍橋大

南洋理工-劍橋大 清華大學(xué):抗拉強

清華大學(xué):抗拉強