雙光子聚合 (2PP) 3D打印技術制造陶瓷超材料的技術誕生!

傳統上,雙光子聚合 (2PP) 3D打印技術用于處理光敏樹脂材料,這與通常完全不透明的陶瓷樹脂和陶瓷漿料截然相反。然而,根據3D科學谷的市場研究,最新的發展將雙光子聚合 (2PP) 3D打印技術用于處理一種透明且可光固化的納米顆粒(樹脂)懸浮液,其中含有非常高的氧化釔穩定氧化鋯顆粒 (YSZ) 。由于納米粒子分散得非常好,在 800 nm 的工藝相關波長下可以有效抑制光的散射。獲得分辨率低至 500 nm 的燒結陶瓷結構,即使降低氧化釔穩定氧化鋯顆粒密度,所得的 4.5 GPa 抗壓強度也相當于甚至超過塊狀整體氧化釔穩定氧化鋯。

由此,通過雙光子聚合 (2PP) 3D打印技術制造陶瓷超材料的技術誕生了,其中氧化釔穩定的氧化鋯的機械性能通過改變參數而改變。

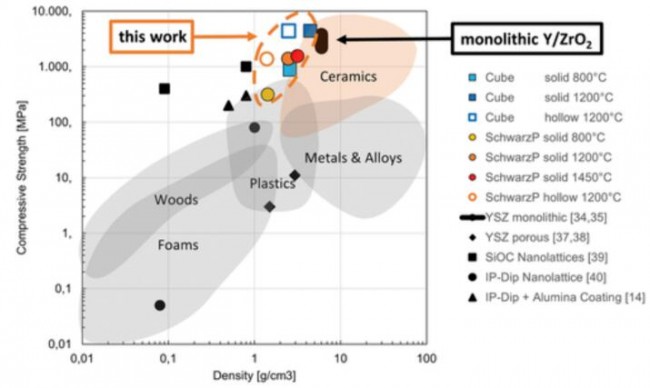

各種材料的密度與強度相關性

各種材料的密度與強度相關性

© Advanced Materials

許多天然材料(如骨骼、牙釉質和珍珠質)的成功取決于微觀結構和拓撲優化結構之間的獨特組合。這種材料的“微觀內在”與“宏觀外在”的協同作用產生了經典材料設計無法實現的屬性組合,其中整體材料及其微觀結構是研究的焦點。

根據《具有自我感知力的機器人超材料設計與3D打印》一文,增材制造技術的進步,使材料具有超高的剛度和損傷容限、奇異的力學行為、負熱膨脹系數、流體控制和波傳播。這些材料,可以通過將結構元素以比特和原子的形式放置在三維(3D)布局中進行數字化設計。

這種認識催生了所謂的超材料,材料科學家試圖模仿自然,從而創造出新的廣泛的功能和機械特性,典型的案例包括與大塊同類材料相比密度只有幾個百分點的機械超材料,但具有非凡的強度,以及用于光學隱身或寬帶偏振的超材料。

增材制造是設計和制造新型超材料的理想加工途徑,雙光子聚合 (2PP)的非線性光吸收允許打印特征尺寸小于 100 nm 的聚合物超材料。在2PP過程中,聚合物預晶格是通過 3D 直接激光寫入的。隨后在預晶格上覆蓋一層納米厚的金屬或陶瓷,并獲得基于聚合物的復合超材料。如果需要,還可以去除聚合物預晶格,例如,產生具有顯著性能的空心陶瓷結構。

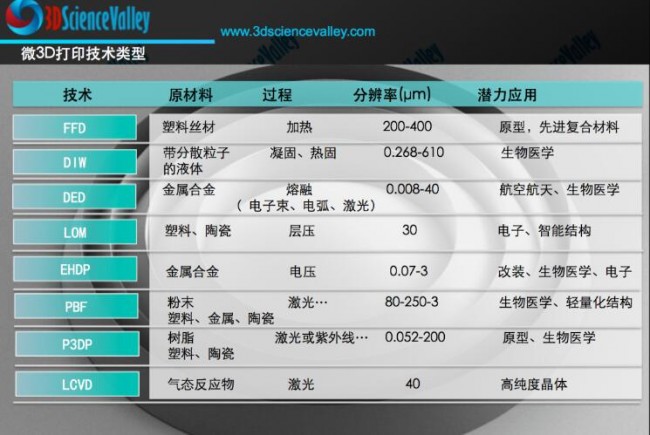

微3D打印的技術類型

微3D打印的技術類型

© Advanced Materials

不過,通過 2PP 雙光子聚合直接3D打印全金屬或陶瓷超材料似乎是不可能的,從根本上受到樹脂中固相光散射的限制。克服這一限制的一個途徑是開發可產生聚合物部件的 2PP 兼容透明聚合物衍生陶瓷 (PDC)。

根據發表在Advanced Materials上的《Entering a New Dimension in Powder Processing for Advanced Ceramics Shaping》論文,研究人員展示了如何在初步工作的基礎上釋放 2PP 設計的超材料中技術陶瓷的全部潛力。通過減小陶瓷顆粒尺寸并充分縮小其尺寸分布,允許通過2PP 雙光子聚合對材料進行加工,而不會產生有害的光散射。

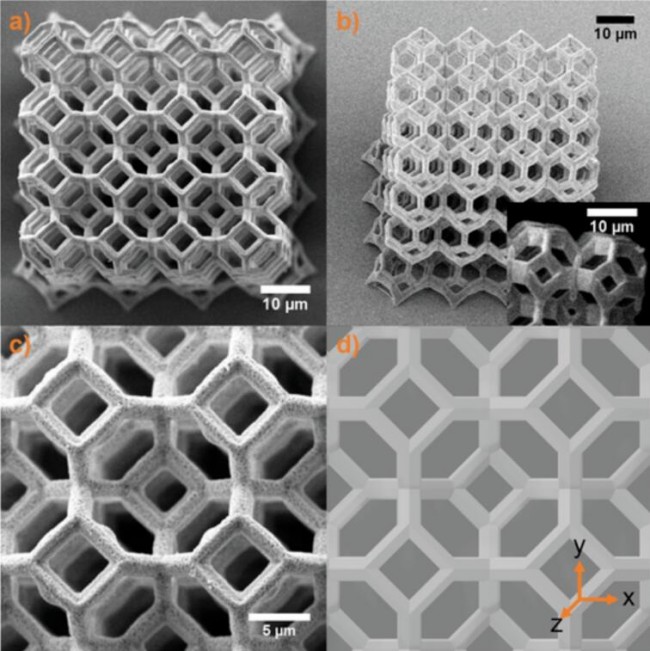

通過雙光子聚合和 1200 °C 燒結的增材制造超材料。a) 平面內 x-y 分辨率為 1 µm 頂視圖的無失真晶格立方體。b) 45° 和 90°(插圖)側視圖。c) 放大顯示單個韌帶。d) 計算機設計模型。

通過雙光子聚合和 1200 °C 燒結的增材制造超材料。a) 平面內 x-y 分辨率為 1 µm 頂視圖的無失真晶格立方體。b) 45° 和 90°(插圖)側視圖。c) 放大顯示單個韌帶。d) 計算機設計模型。

© Advanced Materials

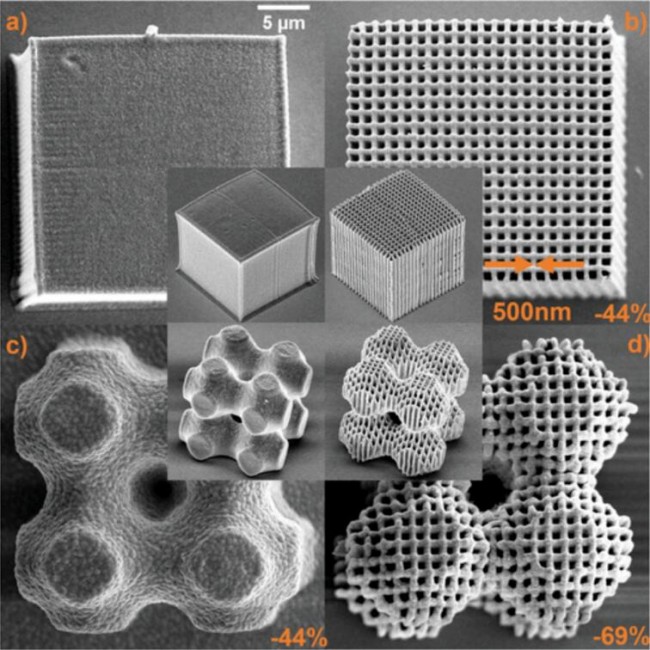

具體而言,由極其良好分散的氧化釔和氧化鋯納米顆粒組成的透明陶瓷漿料可以產生單片氧化釔穩定氧化鋯 (YSZ) 結構,韌帶尺寸在 400 至 500 nm 之間。這構成了迄今為止增材制造的全陶瓷材料粉末基材料的最高分辨率,這促進了超強納米級材料的發展,從而使得納米級 2PP 增材制造工藝可以用來設計全陶瓷超材料和納米結構,類似于 PDC 結構,即使在大表面積下也能保證熱力學穩定性和出色的機械性能和最好的特征尺寸。

2PP雙光子聚合3D打印和燒結氧化釔穩定的氧化鋯納米結構。a) 完全實心和 b) 中空晶格立方體,在 1200 °C 下燒結。 (b) 中突出顯示了 500 nm 的分辨率。c、d)分別為實心(在 1450 °C 下燒結)和空心(在 1200 °C 下燒結)結構。

2PP雙光子聚合3D打印和燒結氧化釔穩定的氧化鋯納米結構。a) 完全實心和 b) 中空晶格立方體,在 1200 °C 下燒結。 (b) 中突出顯示了 500 nm 的分辨率。c、d)分別為實心(在 1450 °C 下燒結)和空心(在 1200 °C 下燒結)結構。

© Advanced Materials

通過使用分散性極佳的納米粒子,光散射對懸浮液中陶瓷(氧化鋯)粒子的影響已降低至可忽略不計的水平。這種固體含量高達 80 wt% 的透明氧化鋯漿料顯示出高透明度,并允許通過 800 nm 波長的飛秒激光脈沖對其光固化有機物進行局部交聯。復雜的3D打印結構已成功以 500 nm 的分辨率打印、清洗并燒結成致密的陶瓷結構。測得的抗壓強度值類似于單片氧化釔穩定氧化鋯樣品,但同時密度顯著降低。

(責任編輯:admin)

Fabric8Labs推出AI芯片定

Fabric8Labs推出AI芯片定 Titomic又一合作,將與nuF

Titomic又一合作,將與nuF 荷蘭公司將開設3D打印船舶

荷蘭公司將開設3D打印船舶 Chicago Additive推出AMOS

Chicago Additive推出AMOS 590MHz帶寬+超90%輻射效率

590MHz帶寬+超90%輻射效率 威斯康星大學麥迪遜分校工

威斯康星大學麥迪遜分校工 突破性生物3D打印

突破性生物3D打印 迪拜LEAP 71公司

迪拜LEAP 71公司 3D生物打印構建內

3D生物打印構建內 《Small Science

《Small Science 南洋理工-劍橋大

南洋理工-劍橋大 清華大學:抗拉強

清華大學:抗拉強