極坐標線投影光固化連續3D打印:實現管狀結構高效精準制造

在制造領域,管狀結構應用廣泛,像生物醫學中的管狀移植物、航空航天的燃料管等。但傳統制造方法在生產特定管狀結構時困難重重。制造精細特征的管狀移植物時,聚合物材料易因受熱或機械應力變形;制造多材料管狀結構,如血管,需要復雜的微流控技術;且血管壁薄,制造難度極大。3D打印技術雖為管狀結構制造帶來新契機,但現有技術仍存在諸多不足。例如,傳統擠出式打印對細胞剪切應力大,影響細胞活性;數字光處理(DLP)技術打印長管狀物體精度欠佳,打印徑向多材料結構時切換樹脂耗時耗成本;旋轉擠出打印分辨率低,難以滿足微尺度血管制造需求。

在此背景下,來自北京航空航天大學生物與醫學工程學院的樊瑜波教授/李介博副教授團隊聯合校內外機械、材料等課題組展開合作研究。他們開發了一種基于旋轉芯軸的DLP打印裝置——極坐標線投影光固化成型(PLLP)技術。該技術通過極坐標線投影和旋轉芯軸同步運動,實現連續打印,還建立了切片算法和樹脂切換系統,用于打印徑向多材料管狀結構。相關工作以“Polar - coordinate line - projection light - curing continuous 3D printing for tubular structures”為題發表在《International Journal of Extreme Manufacturing》上,為管狀結構的制造提供了高效、高精度的新方案。北京航空航天大學北京生物醫學工程高精尖創新中心、生物力學與力生物學教育部重點實驗室、生物與醫學工程學院是第一單位,樊瑜波教授,李介博副教授以及材料科學與工程學院的王志堅教授、機械工程及自動化學院的燕鑫副教授,和北京大學口腔醫院的韓建民主任是論文的通訊作者。

研究內容

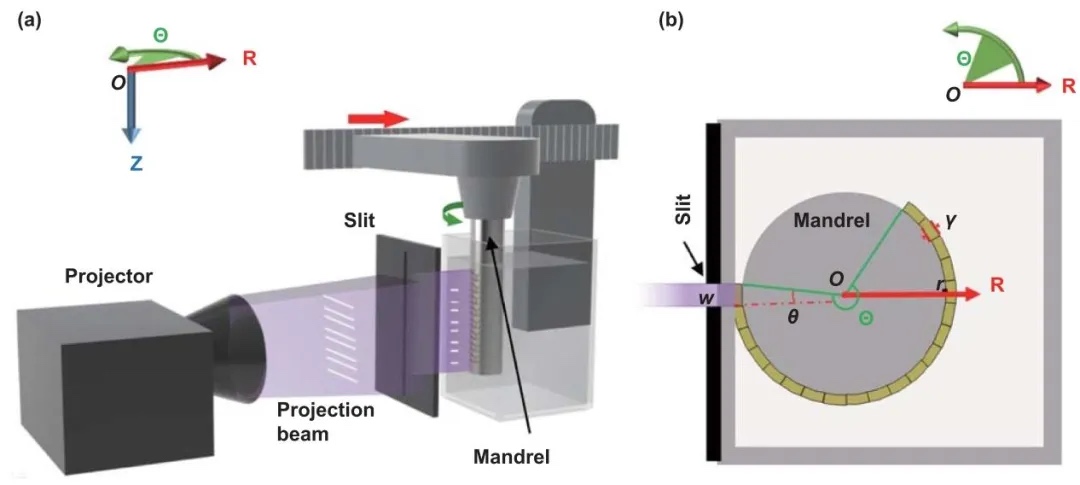

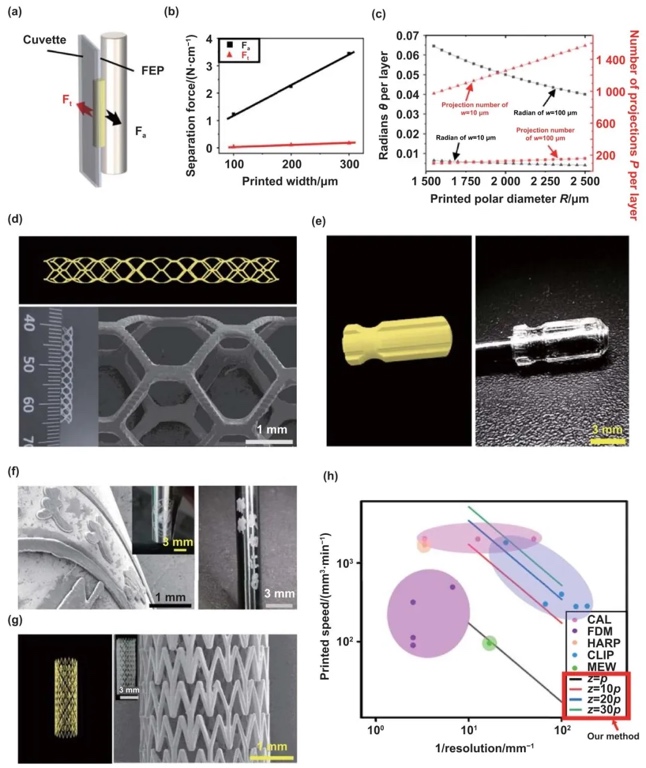

1. PLLP系統示意圖,通過搭建PLLP實驗裝置,研究其打印過程和原理,以及相關參數對打印效果的影響。結果表明,該裝置能實現連續打印,通過控制光固化時間、狹縫寬度等參數,可精準控制打印精度和層厚,最小可控層厚為50μm,θ方向打印精度可達10μm,且打印的管狀結構表面更光滑。

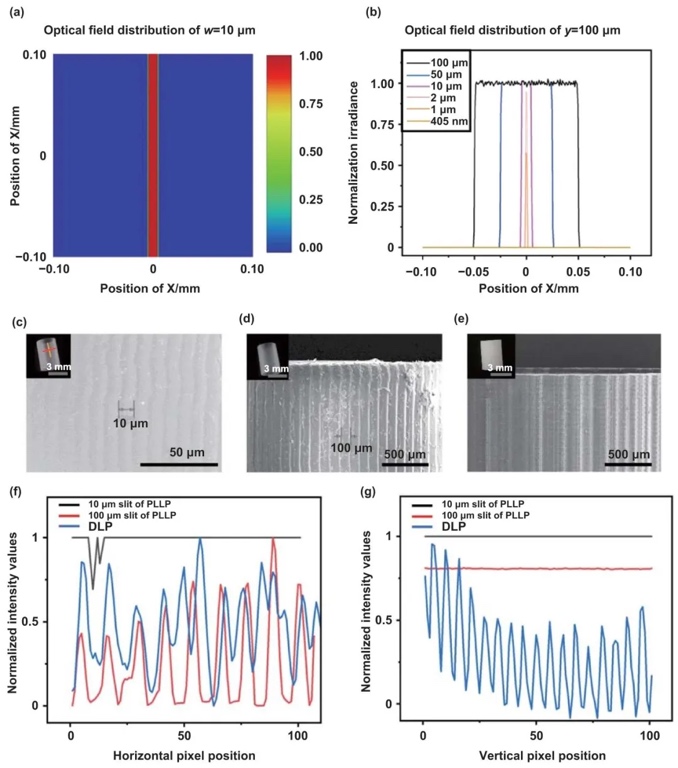

2. PLLP的狹縫分辨率,運用Zemax軟件模擬投影通過狹縫后的光場分布,并進行實際打印實驗,對比不同狹縫寬度下打印的管狀結構。結果顯示,狹縫寬度決定θ方向打印精度,10μm狹縫能實現更高精度打印;與商業DLP打印相比,PLLP在打印相同尺寸管狀結構時,表面更光滑,波動更小。

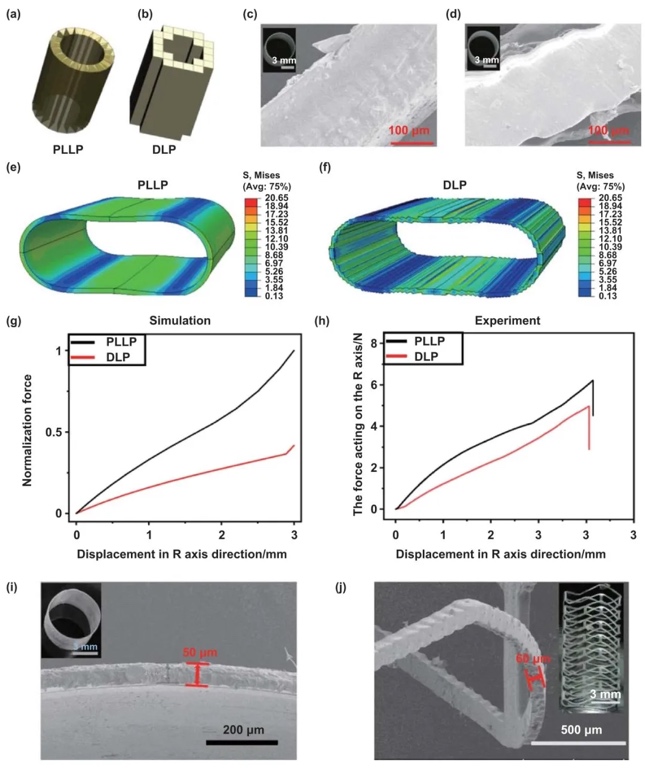

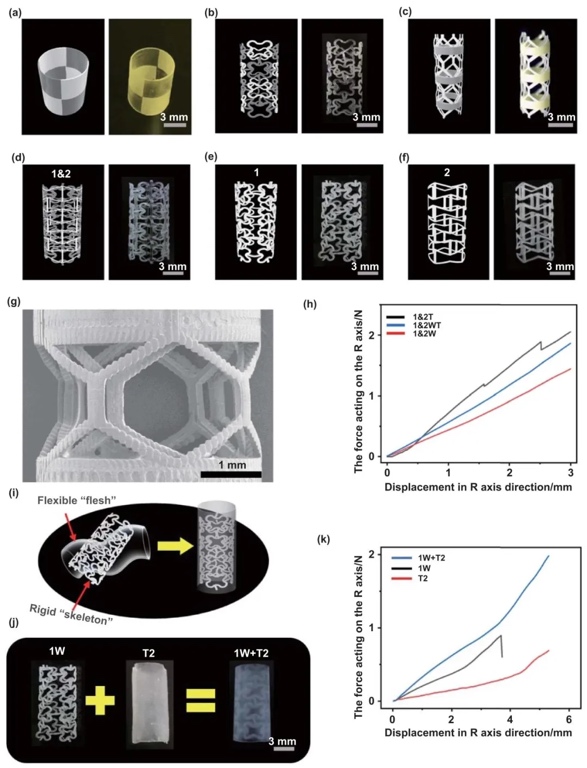

3. PLLP與商業DLP完美圓形打印對比,建立數值模型模擬兩種打印方法的應力分布,并進行機械壓縮力測試實驗,研究PLLP和商業DLP打印的管狀結構的機械性能差異。結果表明,PLLP打印的管狀結構應力分布更均勻,抗壓強度更高,在相同壓縮距離下,其抗壓強度約為商業DLP打印管的1.4 - 2倍,且能打印更薄壁的管狀結構,保持良好的柔韌性。

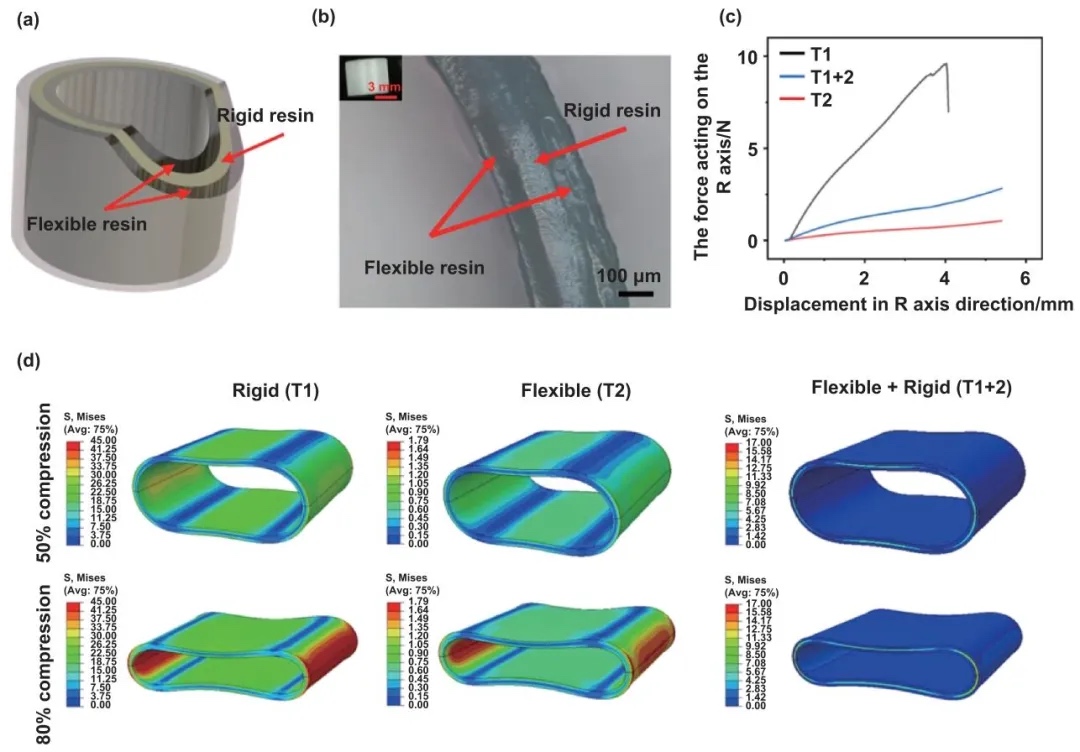

4. 多材料夾芯管結構的壓力測試,設計并打印不同材料組合的夾芯管結構,進行壓力測試實驗和模擬壓縮實驗,研究多材料打印對管狀結構性能的影響。結果發現,多材料組合能發揮不同材料優勢,提高結構的抗壓強度和韌性,如T1 + 2結構在抗壓性能上優于單一材料結構,變形和應力分布更合理。

5. PLLP的附著打印演示和打印速度表征,通過在不同條件下進行打印實驗,對比PLLP與其他3D打印技術,研究PLLP的打印速度和適用結構。結果表明,PLLP在打印薄壁、細長管狀結構時速度優勢明顯,如打印特定尺寸的單層管狀移植物可在100s內完成,且其打印速度和分辨率與其他技術相比在特定條件下具有競爭力。

6. PLLP的多材料打印演示,進行多種多材料打印實驗,測試不同結構的壓縮性能,研究PLLP在多材料打印方面的能力和優勢。結果顯示,PLLP可實現單/多層多材料打印,通過不同材料組合能調整結構的機械性能,如“肉 + 骨骼”結構兼具高彈性和高強度,在人工血管等領域有應用潛力。

研究結論

本研究提出了一種名為PLLP的新型連續3D打印技術,該技術基于線投影原理。PLLP的旋轉打印特性使得每次固化后,旋轉的芯軸能自動將固化部分從UV透明窗口移開,實現自動連續打印,避免了復雜技術儀器的使用,也不存在UV透明窗口上方無法固化的區域。在PLLP系統中,旋轉芯軸為打印提供支撐,使得打印單分辨率壁厚的管材成為可能。研究成功打印出直徑6mm、壁厚50μm、高6mm的管材,且極坐標θ方向的分辨率可達10μm。此外,PLLP能實現不同材料的無縫替換打印,無需額外支撐即可成型。值得一提的是,利用該技術打印高度2.5cm、內半徑1.5mm的管狀移植物僅需100s。這些優勢使PLLP有望減少部分生物可降解管狀移植物、牙科產品和航空航天應用的制造時間和成本。

文章來源:

https://doi.org/10.1088/2631-7990/ad3c7f

(責任編輯:admin)

3D打印技術突破:生物工程

3D打印技術突破:生物工程 仿生3D打印實現"軟硬通吃

仿生3D打印實現"軟硬通吃 重慶大學-同濟大學-北京大

重慶大學-同濟大學-北京大 微米級3D打印促進建筑模型

微米級3D打印促進建筑模型 預血管化骨類器官的3D生物

預血管化骨類器官的3D生物 突破性生物3D打印

突破性生物3D打印 迪拜LEAP 71公司

迪拜LEAP 71公司 3D生物打印構建內

3D生物打印構建內 《Small Science

《Small Science 南洋理工-劍橋大

南洋理工-劍橋大 清華大學:抗拉強

清華大學:抗拉強