3D打印在新能源汽車制造領域的發展與趨勢(2)

l 電動機

新能源汽車領域,尤其值得重視的是3D打印技術在電動機領域的應用潛力。

根據中國機電產品進出口商會研究可知,盡管2021年的全球疫情導致了國際海運、原材料價格大幅波動,以及電力供應緊張等多重困難,但我國電動機行業以完整的供應鏈、龐大產能、效率與價格優勢,仍展現出較強的行業韌性與活力,電動機產品出口總額突破200億美元,創歷年新高,取得驕人的成績。

在全球“凈零”目標下,電動機行業朝節能減排、綠色方向發展將是必由之路。2021年,工信部、市場監管總局聯合發布《電機能效提升計劃(2021—2023年)》,明確提出到2023年高效節能電動機產量達到1.7億kW,在役高效節能電動機占比達到20%以上。擴大高效節能電動機綠色供給、拓展高效節能電動機產業鏈、加快高效節能電動機推廣應用,以及推進電動機系統智能化、數字化提升,將是“十四五”時期重點工作,其中電動機能效提升將是大勢所趨。2021年,我國電動機產品出口最主要的品類依然為中小型電動機,同時大電動機、微電動機、發電機組等出口額同比均實現兩位數增長。

無論是在工業領域還是交通領域,未來的驅動任務都對各個組件提出了很高的要求。一方面基于傳統的制造工藝,優化的幾何形狀通常是不可能的,結果是設計者只能在性能和效率上痛苦折衷,某種意義上電動機的經典制造工藝已經達到了極限。另一方面,隨著增材制造技術日趨成熟,盡管目前與傳統生產方法相比速度較慢且可靠性較低,但增材制造系統在生產具有非常規拓撲優化(TO-Topology Optimization) 結構或小批量零件時會大放異彩,這為電動機的制造開辟了另外一條曲徑通幽之路。

新能源汽車所用電動機包括直流電動機、感應電動機、永磁同步電動機及開關磁阻電動機等。當前,永磁同步電動機系統正在成為新能源汽車的電動機主流,這類電動機具有高功率密度、寬調速范圍等優勢,未來新能源汽車驅動用電動機系統正朝著永磁化、數字化和集成化的方向發展。

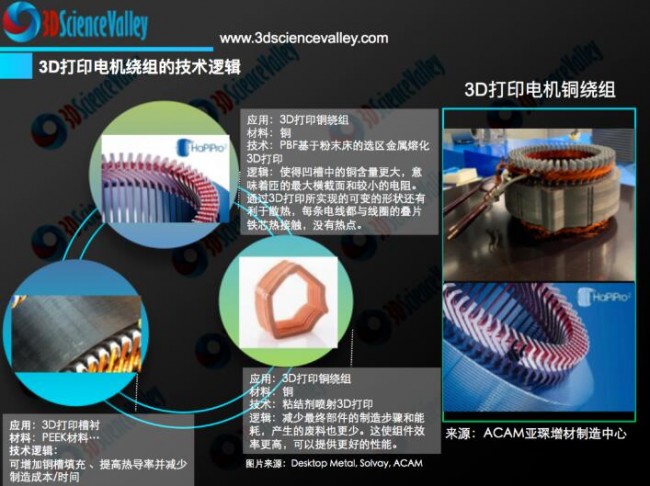

當前,世界上的電動機研發團隊已將大量精力轉移到將增材制造系統集成于電動機生產周期中,以實施更強大、更高效地拓撲優化下一代電動機。根據3D科學谷的市場研究結果,3D打印電動機似乎只是時間問題。預測在未來幾年內,原型拓撲優化電動機組件的3D打印將急劇增加,最有可能集中在3D打印電動機繞組、熱交換器和同步轉子上。

與3D打印電動機繞組相比,當前增材制造永磁體的技術還處于不成熟階段,主要的局限性體現在功率密度低且磁化能力有限。目前,3D打印軟磁鋼的技術成熟度介于前兩者之間,一方面表現出與傳統無取向鋼相當的直流磁性;另一方面,在交流應用中存在高渦流損耗。

到目前為止,3D打印的永磁樣品表現出相對較高的矯頑力:在大多數研究中達到 700~800kJ/m。這可歸因于增材制造材料固有的有限顆粒結構和高結構雜質含量。除了NdFeB,其他硬磁化合物的3D打印不太常見,包括 ALNiCo、SmCo和鐵氧體磁體的一些實例[6]。

3D打印永磁樣品存在以下兩方面的技術挑戰。

1)廣泛采用的基于擠壓的增材制造方法為實現復雜零件幾何形狀提供了較少的機會。這是由于3D打印后燒結過程中存在的顯著收縮和機械不穩定性。

2)在打印復雜形狀的永磁體同時,還必須設計一種磁化過程,以便在材料上賦予必要的三維磁化圖案。在理想情況下,這個過程將在3D打印中原位進行,但由于涉及到強磁場,所以會遇到無數的技術挑戰。

新材料的開發及其通過下一代生產方法進行的工業集成對電動機的整體性能產生了最顯著的影響。當前的材料表現出有限的電磁特性,磁性材料的飽和磁通密度和繞組材料的電導率在過去一個世紀中一直保持不變,有幸的是,在新型3D打印技術中已經提出了電動機發展停滯的可能解決方案。增材制造可以從一個新的角度創造新的電動機設計思路,尤其是將拓撲優化應用到電動機的零部件設計上。

增材制造將在電動機的設計中引入了全新的設計規則,因為增材制造的成本與批量大小以及產品設計的復雜性并不相關,這意味著電動機的電磁和熱優化有更多機會,因為磁通路徑和導體可以根據設計要求進行三維形狀構建,并且設計中集成了更有效的無源或有源熱交換器。

值得注意的是,除了直接采取3D打印技術來制造電動機零部件,還可以采取3D打印鑄造模具+鑄造的方式來發揮3D打印成就更復雜設計的價值,3D砂型打印的優點是能夠設計高度復雜的零件,而無需從頭準備昂貴的模具。另外,隨著增材制造提供了獨特設計的可能性,全新的設計應運而生。而對于3D打印砂型的應用來說,增材制造允許最終用戶在制造生產模具之前徹底檢查并廣泛測試新設計的組件,這樣可以節省大量的前期開模時間和費用。

3D 打印電動機的主要挑戰與3D打印設備系統的應用限制和生產電動機的技術要求有關。3D打印的電動機零部件必須滿足嚴格的公差要求,涉及電動機的材料是用于繞組的導電抗磁材料、軟鐵磁材料等。

對于電動機領域的增材制造導電材料,首選的研究材料是高純度銅。此外,一些鋁合金(主要是 AlSi10Mg)和銅合金(CuCrZr、CuNiSi、Cu10Zn、CuCr、CuSn0.3)也被應用于研究中,但是合金的代價是導電率稍低。

釹基合金是研究最多的3D打印硬磁材料,其中NdFeB 基永磁合金 (PM) 備受關注,這可能是由于其高磁晶各向異性和鑭系元素原子(例如 Sm、Nd)的異常高磁矩,這意味著即使在磁體中硬磁相的填充因子相對較低的情況下,也可以實現更高的功率密度。當然還有其他常見的硬磁材料,包括3D打印AlNiCo 和 SmCo 等。

推動3D打印用于新電力驅動的前沿研究正在形成多個發展趨勢:第一種趨勢的代表案例是福特攜手亞琛工業大學開發靈活而可持續的3D打印電動機零部件,其聚焦點是銅金屬;第二種趨勢的代表案例是Fraunhofer IFAM或者是exone通過更為經濟的打印方式所實現的新型電動機零部件的生產,其聚焦點是絲網打印或粘結劑噴射金屬3D打印;第三種趨勢的代表案例是英國制造技術中心MTC所致力的完全3D打印的電動機,其聚焦點是產品重新設計;第四種趨勢的代表案例是保時捷與GKN所合作的Connactive 項目,其聚焦點是新材料與新設計的結合。

對于電磁材料的增材制造,4種類型的3D打印系統使用最多,包括粉末床熔化金屬3D打印系統(電子束EB-PBF 和激光L-PBF熔化)、粘結劑噴射金屬3D打印、定向能量沉積 (DED) 金屬3D打印和各種類似的基于擠出的方法,最常見的是熔融沉積建模(FDM)。

越來越可靠的絕緣材料、更有效的電導體和磁導體、新的永磁合金以及具有成本效益的制造和加工方法,這些因素的配合使最終消費者可以獲得更強大和更復雜的電動機設計。

如果說電動機對于新能源汽車的重要性相當于發動機對于燃油車的重要性,那么電池對新能源汽車的重要性則相當于汽油。無疑,另一個值得關注的3D打印在新能源汽車制造領域的應用是3D打印電池。

l 電池

近期內3D 打印電池的進步表明,未來可能會出現更便宜、能量密度更高的電池,這些電池可以根據應用和形狀進行定制。

3D打印電池的想法并不是全新的,實際上是由哈佛大學 Jennifer A. Lewis 領導的團隊于 2013 年提出的。他們創造了一個定制的打印機和特殊的陽極和陰極墨水來生產鋰離子電池,但它只有一粒砂子那么大。

3D打印電池技術發展至今,不僅在“大局”上有不同之處,在最小的微米和納米級別上也有所不同。在納米級別,3D打印技術對電池電極的結構產生了很大影響,這就是能量密度增加的原因。長期以來,“多孔”電極可以提高能量密度,而增材制造非常適合該工藝,這意味著電極中的材料可以構建成三維點陣晶格結構。

晶格結構可以為材料內部的電解質有效傳輸提供通道,就鋰離子電池而言,具有多孔結構的電極可以帶來更高的充電容量,這種結構允許鋰穿透電極體積,導致非常高的電極利用率,從而具有更高的能量存儲容量。在普通電池中,總電極體積的30%~50%未被利用,通過使用 3D 打印克服了這個問題。此外,通過創建微晶格電極結構,允許鋰通過整個電極有效傳輸,這也提高了電池充電率。點陣晶格意味著電極有更多的暴露表面積,從而帶來更高效的電池。

目前,市場上黑石技術的3D打印工藝具有明顯的優勢,包括顯著降低成本,提高電池尺寸的生產靈活性,以及使能量密度提高20%。3D打印使得電池架構可以實現復雜幾何形狀,這是朝著電化學能量存儲的幾何優化配置邁出的重要一步。研究人員估計,這項技術將在兩三年內實現工業應用。

總體來說,3D打印將為汽車的結構件、電動機、電池制造等方面帶來一定程度的改變。3D打印技術進入到產業化領域的局限性包括速度、成形尺寸、成本、質量一致性等。未來,3D打印技術的發展將突破當前局限,邁向更高的速度、更好的過程控制,以及更適合的材料應用。隨著3D打印技術的快速發展,其為新能源汽車制造帶來的改變將更加令人耳目一新。

參考文獻:

[1] 3D科學谷.洞見3D打印未來發展關鍵要素,增材制造如何對制造產生深遠影響?[EB/OL].(2022-05-08).http://www.3dsciencevalley.com/?p=26985.

[2] 3D科學谷.陶瓷、復合材料,深度透視粘結劑噴射3D打印技術的材料與應用發展. [EB/OL].(2021-12-27).http://www.3dsciencevalley.com/?p=25351.

[3] 3D科學谷.深度透視金屬粘結劑噴射金屬3D打印材料與應用發展[EB/OL].(2021-12-21).http://www.3dsciencevalley.com/?p=25277.

[4] HP.Volkswagen Hits Key Milestone in Journey to Mass Production with HP Metal Jet[EB/OL].(2019-11-06).https://press.hp.com/us/en/press-releases/2019/volkswagen-hits-key-milestone-in-journey-to-mass-production-with-hp-metal-jet.html.

[5] GKN.BMBF RESEARCH PROJECT IDAM: NETWORK PUTS METALLIC 3D PRINTING ON TRACK FOR AUTOMOTIVE SERIES PRODUCTION[EB/OL].(2019-04-17)https://www.gknpm.com/en/news-and-media/news-releases/2019/bmbf-research-project-idam-network-puts-metallic-3d-printing-on-track-for-automotive-series-production/.

[6] HANS T,et al.State of the art of additively manufactured electromagnetic materials for topology optimized electrical machines[J].Additive Manufacturing,2022,55:102778.

(責任編輯:admin)

MGA醫療聯盟:以系統化思

MGA醫療聯盟:以系統化思 國家統計局:中國3D打印設

國家統計局:中國3D打印設 ICC將制定混凝土3D打印墻

ICC將制定混凝土3D打印墻 三項增材制造金屬粉末國家

三項增材制造金屬粉末國家 工信部等新規:工業級3D打

工信部等新規:工業級3D打 2027年產值突破1500億元(

2027年產值突破1500億元( 洞察2023:全球藥

洞察2023:全球藥 3D打印-增材制造

3D打印-增材制造 《智能制造知識體

《智能制造知識體 2021年中國及31省

2021年中國及31省 全球工程標準協會

全球工程標準協會 毛孔的SLM金屬3D

毛孔的SLM金屬3D