人工智能減少缺陷-3D打印過程控制:人工智能賦能3D打印(三)

如今,我們已經(jīng)習(xí)慣于看到 AI 接管越來越多的任務(wù)——不僅在我們的日常生活中,而且在醫(yī)療應(yīng)用或工業(yè)生產(chǎn)中。人工智能的發(fā)展取得了很大進(jìn)展。現(xiàn)在可以通過人工智能預(yù)測(cè)生產(chǎn)中的組件故障或從圖像中提取信息以在幾分之一秒內(nèi)執(zhí)行干涉任務(wù)。

在過去十年中,關(guān)于 AM-增材制造加工過程監(jiān)測(cè)的論文和專利數(shù)量急劇增加。這是因?yàn)锳M-增材制造加工過程是一個(gè)動(dòng)態(tài)過程,更是個(gè)數(shù)字化的過程,在構(gòu)建過程中具有改進(jìn)的潛力。

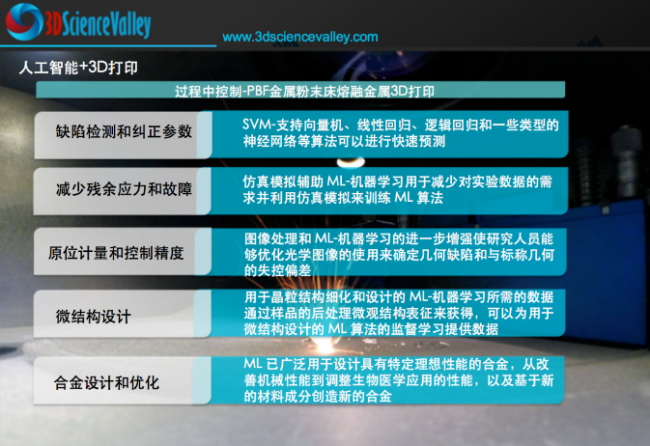

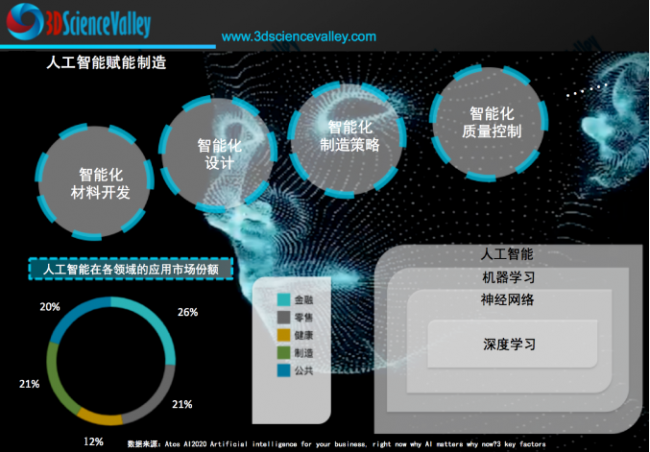

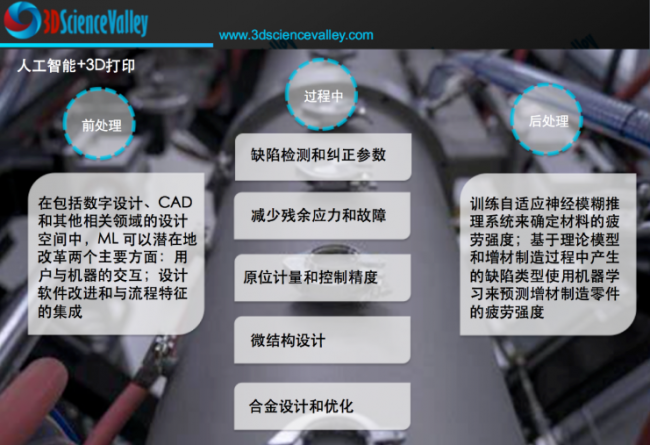

根據(jù)3D科學(xué)谷的市場(chǎng)研究,人工智能在每個(gè)特定領(lǐng)域發(fā)揮著越來越重要的作用,包括:缺陷檢測(cè)和糾正、在構(gòu)建過程中和構(gòu)建之后減少殘余應(yīng)力和故障、原位計(jì)量和設(shè)計(jì)精度、微結(jié)構(gòu)設(shè)計(jì)、合金設(shè)計(jì)和優(yōu)化。

人工智能賦能3D打印過程控制

人工智能賦能3D打印過程控制

© 3D科學(xué)谷白皮書

![]() 建立工藝-結(jié)構(gòu)-性能-使役性能(PSPP)

建立工藝-結(jié)構(gòu)-性能-使役性能(PSPP)

在《增材制造設(shè)計(jì)(DfAM)指南》這本書中,援引了AM零件質(zhì)量影響因素的石川圖,在石川圖中詳細(xì)的舉出了影響加工質(zhì)量的160多種因素,僅僅是激光掃描過程,就包括了掃描線長(zhǎng)度,掃描線種類,外輪廓,內(nèi)輪廓,掃描方式,掃描速度,光束矯正,收縮補(bǔ)償,掃描線順序,填充間距,填充方向,激光功率,(離)聚焦,表面填充參數(shù),偏移等等。可見要通過人的經(jīng)驗(yàn)來駕馭和平衡160多種影響加工質(zhì)量的變量是非常難的。

根據(jù)中國(guó)工程院院刊Engineering上的《基于神經(jīng)網(wǎng)絡(luò)的機(jī)器學(xué)習(xí)方法在3D打印中的應(yīng)用》,使用神經(jīng)網(wǎng)絡(luò)建立工藝-結(jié)構(gòu)-性能-使役性能(PSPP)方面會(huì)出現(xiàn)爆發(fā)性的增長(zhǎng),因?yàn)榕c其他方法和模型相比,神經(jīng)網(wǎng)絡(luò)在復(fù)雜模型識(shí)別中具有內(nèi)在優(yōu)勢(shì)。

目前人工智能用于3D打印過程控制主要是聚焦于控制孔隙(密度)、局部缺陷、過程中產(chǎn)生的內(nèi)應(yīng)力、設(shè)計(jì)和尺寸精度、微觀結(jié)構(gòu)變化等。控制這些參數(shù)中的任何一個(gè)都是一項(xiàng)具有挑戰(zhàn)性的任務(wù),因?yàn)橛绊懰鼈兊淖兞繑?shù)量是巨大的。不僅可控的工藝參數(shù)會(huì)影響結(jié)果,幾何形狀、材料類型、設(shè)計(jì)類型、零件形式和環(huán)境因素等其他因素也會(huì)影響結(jié)果。只有某些變量可以控制,而其他變量通常充當(dāng)噪聲或附加參數(shù),其影響只能隨著時(shí)間的推移而學(xué)習(xí)。根據(jù)中國(guó)工程院院刊《基于神經(jīng)網(wǎng)絡(luò)的機(jī)器學(xué)習(xí)方法在3D打印中的應(yīng)用》一文,傳感器用于精確地檢測(cè)光學(xué)、熱學(xué)、聲學(xué)和超聲波信號(hào),并提供有價(jià)值的見解來加深對(duì)AM的理解。然而,搭建可靠的傳感器系統(tǒng)仍然存在巨大的困難。例如,安裝在打印機(jī)內(nèi)部的傳感器必須能夠在惡劣的環(huán)境中正常工作很長(zhǎng)時(shí)間。在EBM技術(shù)中,由真空環(huán)境中的高能電子束產(chǎn)生的金屬蒸氣可能會(huì)破壞相機(jī)鏡頭。此外,傳感器系統(tǒng)必須足夠靈敏以捕獲熔池的中心位置,因?yàn)榧す獾膾呙杷俣韧ǔ7浅?臁倪@個(gè)角度來看,AM的快速發(fā)展非常需要優(yōu)質(zhì)的傳感器系統(tǒng)作為支撐。

由于影響過程的參數(shù)數(shù)量和存在的可變性,科學(xué)家需要開發(fā)與ML算法一起使用的原位監(jiān)測(cè)系統(tǒng),以在本地學(xué)習(xí)和改進(jìn)每個(gè)過程。這在標(biāo)準(zhǔn)化方面很重要。為不同工業(yè)部門制造的材料必須能夠通過用于這些應(yīng)用的標(biāo)準(zhǔn)。例如,航空航天應(yīng)用的質(zhì)量標(biāo)準(zhǔn)非常嚴(yán)格。在粉末床工藝中,大量工作集中在使用不同技術(shù)進(jìn)行原位溫度測(cè)量。迄今為止使用的大多數(shù)技術(shù)都依賴于熱成像或光學(xué)成像。最先進(jìn)的方法是超快同步加速器 X 射線成像,可以提供有關(guān)表面和深度過程的信息。

3D科學(xué)谷在《西南交通大學(xué)采用原位X射線成像表征增材鋁合金多缺陷主導(dǎo)裂紋擴(kuò)展行為》一文中分享過西南交通大學(xué)在增材材料疲勞性能評(píng)價(jià)方向取得重要進(jìn)展,并在國(guó)際疲勞領(lǐng)域頂級(jí)期刊International Journal of Fatigue上發(fā)表題為“In situ X-ray imaging of fatigue crack growth from multiple defects in additively manufactured AlSi10Mg alloy”的學(xué)術(shù)論文。

根據(jù)中國(guó)工程院院刊《基于神經(jīng)網(wǎng)絡(luò)的機(jī)器學(xué)習(xí)方法在3D打印中的應(yīng)用》,傳感器硬件需要由功能強(qiáng)大的操作軟件所控制。控制軟件的基本模式包括監(jiān)視、記錄、分析和存儲(chǔ)數(shù)據(jù)。在一般情況下,例如在SLM過程期間,一旦硬件將捕獲的熔池圖像傳遞給軟件,它就可以計(jì)算溫度曲線并提取熱量和尺寸度量以進(jìn)行下一步的分析。其他令人關(guān)注的功能也可以添加到傳感軟件中,例如為軟件配備檢測(cè)孔洞、未熔合或孔隙等的算法(特別是機(jī)器學(xué)習(xí)算法)。

根據(jù)3D科學(xué)谷的市場(chǎng)研究,目前所有算法,包括監(jiān)督、無監(jiān)督和強(qiáng)化算法都已在 AM-增材制造中使用。無監(jiān)督和強(qiáng)化算法可以從過程中本地學(xué)習(xí)并開發(fā)模型,并在同一構(gòu)建中改變參數(shù)以減少錯(cuò)誤、最小化缺陷或定制微觀結(jié)構(gòu)。在這種情況下,本地監(jiān)控、本地?cái)?shù)據(jù)處理、結(jié)果分析和本地控制反饋是必不可少的。這需要廣泛的數(shù)據(jù)收集、數(shù)據(jù)的快速分析和處理以及大的存儲(chǔ)空間。(參考資料:Applications of artificial intelligence and machine learning in metal additive manufacturing,2021 J. Phys. Mater.4 042009)

此外,在確定性方法不足以做出本地決策的情況下,可能需要進(jìn)行統(tǒng)計(jì)分析。盡管高速數(shù)據(jù)收集和分析而具有挑戰(zhàn)性,但這可能是流程優(yōu)化的首選方式,主要是因?yàn)槭褂帽镜財(cái)?shù)據(jù)收集、分析和校正可以避免機(jī)器與機(jī)器之間以及測(cè)試與測(cè)試之間的差異。無論如何,量化這些變量非常具有挑戰(zhàn)性。

根據(jù)3D科學(xué)谷的市場(chǎng)了解,具有集成 AI 的過程監(jiān)控系統(tǒng)將支持這種轉(zhuǎn)變,并實(shí)現(xiàn)從全細(xì)節(jié)測(cè)試演變?yōu)橹悄軠y(cè)試的直接方法。根據(jù)3D科學(xué)谷的市場(chǎng)觀察,國(guó)際上通過AI來進(jìn)行增材制造加工質(zhì)量控制的公司目前包括美國(guó)的Sigma Labs, 以色列的printsyst,美國(guó)的addiguru,德國(guó)的nebumind,以及瑞士的Nnaisense 。其中, 以色列的printsyst,美國(guó)的addiguru還處于發(fā)展的初期階段。

想象一下,如果可以縮短航空航天和先進(jìn)制造等行業(yè)中復(fù)雜零件的生產(chǎn)周期,可以將CAD文件從中心辦公室發(fā)送到全球任何地方的遠(yuǎn)程生產(chǎn)設(shè)施,而不必集中生產(chǎn)這些零件,再通過復(fù)雜的物流網(wǎng)絡(luò)運(yùn)送到世界各處。這其中,可以通過過程質(zhì)量保證來“現(xiàn)場(chǎng)”監(jiān)控生產(chǎn)質(zhì)量,然后通過自動(dòng)化軟件以及后處理程序來增強(qiáng)整個(gè)系統(tǒng)的魯棒性。

根據(jù)3D科學(xué)谷的市場(chǎng)觀察,Hexagon海克斯康旗下的仿真軟件Simufact于2020年9月24日推出了Binder Jetting粘結(jié)劑噴射金屬3D打印工藝的仿真技術(shù),使制造商能夠在設(shè)計(jì)階段預(yù)測(cè)并防止燒結(jié)過程對(duì)零件產(chǎn)生的變形。新的仿真工具標(biāo)志著增材制造邁出了重要的一步,因?yàn)樗梢詭椭圃焐太@得所需的質(zhì)量,從而通過Binder Jetting粘結(jié)劑噴射金屬3D打印工藝用于批量生產(chǎn)提供獨(dú)特優(yōu)勢(shì)。

L-PBF金屬3D打印方面,根據(jù)3D科學(xué)谷的市場(chǎng)觀察,EOS 與 Nnaisense 公司合作,開發(fā)了一種 AI 來模擬 EOS LPBF 流程,作為實(shí)現(xiàn)自動(dòng)質(zhì)量監(jiān)控的第一步。允許預(yù)測(cè)分層監(jiān)控?cái)?shù)據(jù),這些數(shù)據(jù)由過程監(jiān)控系統(tǒng)收集。將預(yù)測(cè)與實(shí)際結(jié)果進(jìn)行比較可以更快地評(píng)估流程中的違規(guī)行為。這有助于在構(gòu)建工作之前更好地了解在質(zhì)量數(shù)據(jù)方面的預(yù)期。用戶還可以了解不同的零件設(shè)計(jì)和工藝設(shè)置是如何影響傳感器讀數(shù)的,而隨著人工智能不斷從過程中學(xué)習(xí),這將提高準(zhǔn)確性。

對(duì)物理驅(qū)動(dòng)的人工智能模型的需求正在快速增長(zhǎng)——尤其是在能源、氣候科學(xué)和生命科學(xué)等行業(yè)。3D科學(xué)谷了解到借助 NVIDIA Modulus 等框架,制造商和設(shè)計(jì)工程師可以創(chuàng)建物理驅(qū)動(dòng)的 AI 模型并釋放工業(yè)仿真的新功能。

NVIDIA Modulus 是一個(gè)神經(jīng)網(wǎng)絡(luò)框架,它將物理和偏微分方程的力量與人工智能相結(jié)合,以構(gòu)建更強(qiáng)大的模型以進(jìn)行更好的分析。Modulus 訓(xùn)練神經(jīng)網(wǎng)絡(luò)從數(shù)據(jù)中學(xué)習(xí)并使用物理定律對(duì)復(fù)雜系統(tǒng)的行為進(jìn)行建模。然后,代理模型可以用于各種應(yīng)用,從工業(yè)用例到氣候科學(xué)。一旦模型經(jīng)過訓(xùn)練,Modulus 就可以近乎實(shí)時(shí)或交互式地進(jìn)行推理。

這種快速生產(chǎn)的未來主義圖景會(huì)從根本上改變整個(gè)行業(yè),根據(jù)3D科學(xué)谷的市場(chǎng)判斷,曾經(jīng)耗時(shí)數(shù)月的復(fù)雜零件的制造,質(zhì)量保證和后處理方法可以縮短為幾天。

I Sigma Labs

Sigma Labs的IPQA系統(tǒng)代表一項(xiàng)新的創(chuàng)新技術(shù),用于監(jiān)控金屬增材制造過程(金屬3D打印)。之所以需要這樣做,是因?yàn)槿绻麤]有確保質(zhì)量的保障措施,新興的金屬增材制造(AM)行業(yè)根本無法被接受為值得信賴的技術(shù)。

不過IPQA實(shí)現(xiàn)的難度相當(dāng)高,Sigma Labs的IPQA面臨的一個(gè)挑戰(zhàn)是,需要以200 kHz的頻率進(jìn)行采樣,專門查看高溫或相對(duì)溫度,以了解熔池中發(fā)生的情況。根據(jù)3D科學(xué)谷的了解,幸運(yùn)的是,Sigma Labs能夠克服這一200kHz采樣難題,不僅如此,目前Sigma Labs能夠推進(jìn)和開放其他架構(gòu)。

更重要的是,當(dāng)前的質(zhì)量管理規(guī)范是在零件制造完成之后進(jìn)行的,這增加了很多額外的步驟,成本和時(shí)間。而Sigma Labs的IPQA允許零件在構(gòu)建過程中進(jìn)行調(diào)整和修正,使得質(zhì)量檢測(cè)與控制同步實(shí)現(xiàn)。

Polaris Motion的Polaris UniverseOne™同步數(shù)據(jù)采集系統(tǒng),它是Sigma Labs IPQA解決方案的組成部分。根據(jù)3D科學(xué)谷的了解,Polaris UniverseOne™的信號(hào)質(zhì)量很重要。如果沒有良好的信噪比,過程控制技術(shù)將無法正常工作。Polaris Motion是Sigma Labs數(shù)據(jù)采集方面的合作伙伴。通過合作以實(shí)現(xiàn)優(yōu)勢(shì)結(jié)合,就過程中質(zhì)量控制技術(shù)而言,這是非常令人激動(dòng)的,因?yàn)檫@種組合技術(shù)打破了增材制造工藝的發(fā)展限制。

I Monolith AI

使用來自先前模擬的數(shù)據(jù)來訓(xùn)練機(jī)器學(xué)習(xí)模型,以縮小設(shè)計(jì)空間并確定關(guān)鍵設(shè)計(jì)參數(shù)。Monolith AI 是 NVIDIA Inception 計(jì)劃的成員,旨在支持全球創(chuàng)業(yè)生態(tài)系統(tǒng),通過減少模擬、測(cè)試和原型的數(shù)量,幫助制造公司優(yōu)化研發(fā)流程。這使公司能夠通過將機(jī)器學(xué)習(xí)應(yīng)用于工程設(shè)計(jì)過程中生成的數(shù)據(jù)來交付更快、更好的產(chǎn)品。

而根據(jù)3D科學(xué)谷的市場(chǎng)觀察,領(lǐng)先的設(shè)計(jì)和工程AI平臺(tái)Monolith AI在2021年開始與Siemens Digital Industries Software-西門子數(shù)字工業(yè)軟件建立新的合作伙伴關(guān)系。根據(jù)3D科學(xué)谷的了解,該合作伙伴關(guān)系專注與Siemens的Simcenter™仿真和測(cè)試解決方案組合,可以促進(jìn)將Simcenter數(shù)據(jù)源和仿真環(huán)境與Monolith AI的軟件平臺(tái)緊密集成。

Monolith AI基于云的AI軟件使團(tuán)隊(duì)能夠以前所未有的速度進(jìn)行協(xié)作,分析和設(shè)計(jì)產(chǎn)品。對(duì)于市場(chǎng)而言,這意味著更低的風(fēng)險(xiǎn),更敏捷的項(xiàng)目以及更好的產(chǎn)品。

通過構(gòu)建一個(gè)超級(jí)智能的AI平臺(tái),使工程師能夠解決以前棘手的問題,Generative Design-創(chuàng)成式設(shè)計(jì)和Digital Twin-數(shù)字孿生等功能被民主化給每位工程師。Monolith AI平臺(tái)彰顯了Monolith對(duì)工程技術(shù)發(fā)展的承諾,以及設(shè)計(jì)師和工程師改變世界的能力。

根據(jù)3D科學(xué)谷的了解,Monolith AI使用戶能夠利用其CAD,仿真和測(cè)試數(shù)據(jù)獲利,無需進(jìn)行新的仿真或物理測(cè)試即可使用其預(yù)測(cè)設(shè)計(jì)行為。Monolith AI平臺(tái)可以通過降低內(nèi)部成本,更快地將更好的產(chǎn)品投放市場(chǎng)并增加銷售量來優(yōu)化研發(fā)流程,提高敏捷性并讓客戶滿意。

![]() 使用機(jī)器學(xué)習(xí)對(duì)DED 3D打印過程進(jìn)行實(shí)時(shí)自適應(yīng)控制

使用機(jī)器學(xué)習(xí)對(duì)DED 3D打印過程進(jìn)行實(shí)時(shí)自適應(yīng)控制

國(guó)際上,根據(jù)3D科學(xué)谷的市場(chǎng)觀察,結(jié)合人工智能驅(qū)動(dòng)的控制,融資額超過 12 億美元的3D打印火箭公司Relativity Space的 Stargate 3D 打印機(jī)不斷優(yōu)化生產(chǎn),從而以指數(shù)方式提高產(chǎn)品質(zhì)量和縮短生產(chǎn)時(shí)間,降低成本,并實(shí)現(xiàn)傳統(tǒng)航空航天制造無法實(shí)現(xiàn)的產(chǎn)品設(shè)計(jì)。

零件數(shù)量減少了100倍,火箭研發(fā)速度提升了10倍,Relativity Space正在打破可重復(fù)使用的火箭制造的成本極限,這背后的主要邏輯是3D打印帶來的技術(shù)突破,而Relativity Space的3D打印技術(shù)的特別之處還在于將人工智能作為其3D打印技術(shù)的“大腦”,不斷從數(shù)據(jù)中萃取智慧,不斷精進(jìn)加工過程。

根據(jù)3D科學(xué)谷的市場(chǎng)觀察,Relativity Space專門申請(qǐng)了使用機(jī)器學(xué)習(xí)對(duì)增材制造過程進(jìn)行實(shí)時(shí)自適應(yīng)控制Real-time adaptive control of additive manufacturing processes using machine learning的專利。

根據(jù)專利的描述,Relativity Space開發(fā)了用于對(duì)設(shè)計(jì)后自由形式沉積工藝或設(shè)計(jì)后接合工藝進(jìn)行實(shí)時(shí)自適應(yīng)控制的方法。根據(jù)Relativity Space的專利,對(duì)于定向能量沉積3D打印過程,通過執(zhí)行有限元分析(FEA)、有限體積分析(FVA)、有限差分分析(FDA)、計(jì)算流體動(dòng)力學(xué)(CFD)計(jì)算或其任何組合來提供過程模擬數(shù)據(jù)。

根據(jù)Relativity Space的專利,過程模擬數(shù)據(jù)可以并入機(jī)器學(xué)習(xí)算法使用的訓(xùn)練數(shù)據(jù)集中,該算法能夠自動(dòng)分類對(duì)象缺陷、預(yù)測(cè)過程控制參數(shù)的最優(yōu)組或序列、過程控制參數(shù)的調(diào)整。例如,可以使用諸如有限元分析(FEA)之類的過程模擬工具來模擬根據(jù)指定函數(shù)的過程控制。

過程表征數(shù)據(jù)可以并入機(jī)器學(xué)習(xí)算法使用的訓(xùn)練數(shù)據(jù)集中,該算法能夠自動(dòng)分類對(duì)象缺陷、預(yù)測(cè)過程控制參數(shù)的最優(yōu)組或序列、實(shí)時(shí)調(diào)整過程控制參數(shù),或其任何組合。可以將過程表征數(shù)據(jù)饋送到機(jī)器學(xué)習(xí)算法以便實(shí)時(shí)更新增材制造設(shè)備的過程控制參數(shù)。可以將過程中或構(gòu)建后檢查數(shù)據(jù)并入機(jī)器學(xué)習(xí)算法使用的訓(xùn)練數(shù)據(jù)集中,該算法能夠自動(dòng)分類對(duì)象缺陷、預(yù)測(cè)過程控制參數(shù)的最優(yōu)集合或序列、過程控制的調(diào)整實(shí)時(shí)參數(shù)等等。

機(jī)器學(xué)習(xí)算法可以使用過程中檢查數(shù)據(jù)(例如,自動(dòng)缺陷分類數(shù)據(jù))向操作員發(fā)送警告或錯(cuò)誤信號(hào),或自動(dòng)中止增材制造沉積過程。

正如特斯拉可以通過新軟件神奇的改變汽車的駕駛性能,續(xù)馳里程或者加速能力,這些功能通過云端,神奇的潛入駕駛者的車中,不僅使得車輛的性能實(shí)現(xiàn)了某種意義上的自進(jìn)化,也將駕駛的體驗(yàn)不斷的注入了新奇感。

不僅僅是汽車駕駛本身,而更是從汽車、飛機(jī)、能源等工業(yè)領(lǐng)域的制造源頭,將搭載5G帶來的神奇翅膀,完成一次嶄新的升級(jí),通過云端發(fā)出指令,進(jìn)行加工過程中的自適應(yīng)調(diào)整,實(shí)現(xiàn)真正意義上的自適應(yīng)制造模式的工業(yè)4.0。

如何通過人工智能讓3D打印變得更加敏捷?3D打印產(chǎn)生海量的人類難以理解的數(shù)據(jù),這些數(shù)據(jù)需要低延時(shí)、高通量的傳輸速度以進(jìn)行算法解讀,5G的低延時(shí)、高通量為3D打印產(chǎn)生的數(shù)據(jù)傳輸插上了騰飛的翅膀,而邊緣云技術(shù)進(jìn)一步為3D打印提供了敏捷的“大腦”。

根據(jù)生產(chǎn)場(chǎng)景的不同,制造工廠的生產(chǎn)區(qū)域內(nèi)可能有數(shù)以萬計(jì)傳感器和執(zhí)行器,需要通信網(wǎng)絡(luò)的海量連接能力作為支撐。自動(dòng)化控制是制造工廠中最基礎(chǔ)的應(yīng)用,核心是閉環(huán)控制系統(tǒng)。在該系統(tǒng)的控制周期內(nèi)每個(gè)傳感器進(jìn)行連續(xù)測(cè)量,測(cè)量數(shù)據(jù)傳輸給控制器以設(shè)定執(zhí)行器。典型的閉環(huán)控制過程周期低至ms級(jí)別,所以系統(tǒng)通信的時(shí)延需要達(dá)到ms級(jí)別甚至更低才能保證控制系統(tǒng)實(shí)現(xiàn)精確控制,同時(shí)對(duì)可靠性也有極高的要求。如果在生產(chǎn)過程中由于時(shí)延過長(zhǎng),或者控制信息在數(shù)據(jù)傳送時(shí)發(fā)生錯(cuò)誤可能導(dǎo)致生產(chǎn)停機(jī),會(huì)造成巨大的財(cái)務(wù)損失。在規(guī)模生產(chǎn)的工廠中,大量生產(chǎn)環(huán)節(jié)都用到自動(dòng)控制過程,所以將有高密度海量的控制器、傳感器、執(zhí)行器需要通過無線網(wǎng)絡(luò)進(jìn)行連接。

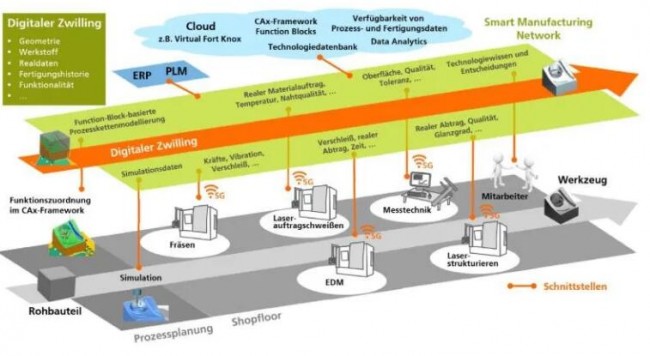

自適應(yīng)生產(chǎn)和邊緣云計(jì)算方面,歐洲5G工業(yè)園成立了ICNAP(網(wǎng)絡(luò)化自適應(yīng)生產(chǎn)國(guó)際中心),以亞琛弗勞恩霍夫生產(chǎn)技術(shù)研究所IPT,亞琛弗勞恩霍夫激光技術(shù)研究所ILT以及分子生物學(xué)和應(yīng)用生態(tài)學(xué)IME的三個(gè)研究所為中心,通過與其他專家合作,以找出信息技術(shù)中哪些新解決方案可以真正過渡到工業(yè)4.0自適應(yīng)生產(chǎn)的真實(shí)應(yīng)用場(chǎng)景。

5G環(huán)境下的自適應(yīng)智能工廠

5G環(huán)境下的自適應(yīng)智能工廠

© Fraunhofer IPT

ICNAP的核心是“智能制造網(wǎng)絡(luò)”,在該網(wǎng)絡(luò)中,機(jī)器、生產(chǎn)系統(tǒng)、數(shù)據(jù)庫和模擬系統(tǒng)是相互通信的,并在云中提供其數(shù)據(jù)和服務(wù)。除了常見的可商購的云體系結(jié)構(gòu)之外,F(xiàn)raunhofer為生產(chǎn)應(yīng)用開發(fā)的獨(dú)立安全的云系統(tǒng)“ Virtual Fort Knox”。通過移動(dòng)設(shè)備連接到流程,并且可以直接與所有子系統(tǒng)交互,控制它們或查詢數(shù)據(jù)。目前對(duì)于燃?xì)廨啓C(jī)葉片的制造和維修已經(jīng)置于5G和邊緣云計(jì)算的環(huán)境中,亞琛的科學(xué)家們使用特定應(yīng)用檢查了虛擬計(jì)劃工具,例如用于增材和減法制造和維修過程(例如銑削和激光金屬沉積金屬3D打印技術(shù)(LMD))的過程仿真和過程鏈重新配置。通過在過程中詳細(xì)記錄實(shí)際數(shù)據(jù),可以通過優(yōu)化的計(jì)劃工具使數(shù)據(jù)一致性并確保計(jì)劃的透明性。

在不久的未來,下一步的人工智能將跨越單臺(tái)3D打印設(shè)備,實(shí)現(xiàn)設(shè)備與設(shè)備之間的協(xié)調(diào)與工藝優(yōu)化。在軟件的作用下,年輕的3D打印產(chǎn)業(yè)正期待著一個(gè)完全自動(dòng)化的工廠,進(jìn)行生產(chǎn)的不只是一個(gè)產(chǎn)品,而是幾百個(gè),甚至上千個(gè)的數(shù)字串行制造模式。基于算法的軟件正在賦能整個(gè)世界,一家3D打印企業(yè)最好團(tuán)隊(duì)中有一些人精通算法,或者可以編寫代碼或者善于使用軟件,否則這樣的企業(yè)將變得寸步難行。

(責(zé)任編輯:admin)

- ·Himed評(píng)估不同噴砂磨料在3D打印鈦合金

- ·粉末粒徑可以控制增材制造合金微觀結(jié)構(gòu)

- ·Divergent公司以3D打印技術(shù)驅(qū)動(dòng)汽車制

- ·浙大口腔醫(yī)學(xué)院:生物3D打印在牙科組織

- ·新型類器官樣神經(jīng)血管球促進(jìn)皮瓣移植研

- ·推動(dòng)粘結(jié)劑噴射(鑄造/金屬/陶瓷)3D打

- ·工程化活體材料與3D生物打印融合:現(xiàn)狀

- ·鋁激光增材制造:基于可持續(xù)性視角的挑

- ·南航顧冬冬教授頂刊:《航空航天高性能

- ·3D打印多材料生物牙冠:多級(jí)結(jié)構(gòu)調(diào)控與

Himed評(píng)估不同噴砂磨料在3

Himed評(píng)估不同噴砂磨料在3 粉末粒徑可以控制增材制造

粉末粒徑可以控制增材制造 Divergent公司以3D打印技

Divergent公司以3D打印技 浙大口腔醫(yī)學(xué)院:生物3D打

浙大口腔醫(yī)學(xué)院:生物3D打 新型類器官樣神經(jīng)血管球促

新型類器官樣神經(jīng)血管球促 推動(dòng)粘結(jié)劑噴射(鑄造/金

推動(dòng)粘結(jié)劑噴射(鑄造/金 選區(qū)激光熔化增材

選區(qū)激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 從實(shí)驗(yàn)室走向生產(chǎn)

從實(shí)驗(yàn)室走向生產(chǎn) 3D打印在口腔修復(fù)

3D打印在口腔修復(fù)