金屬粉末床熔合增材制造中的激光熔化模式(2)

時間:2023-02-07 09:38 來源:長三角G60激光聯盟 作者:admin 閱讀:次

2、激光熔化的一般物理過程

A、復雜性

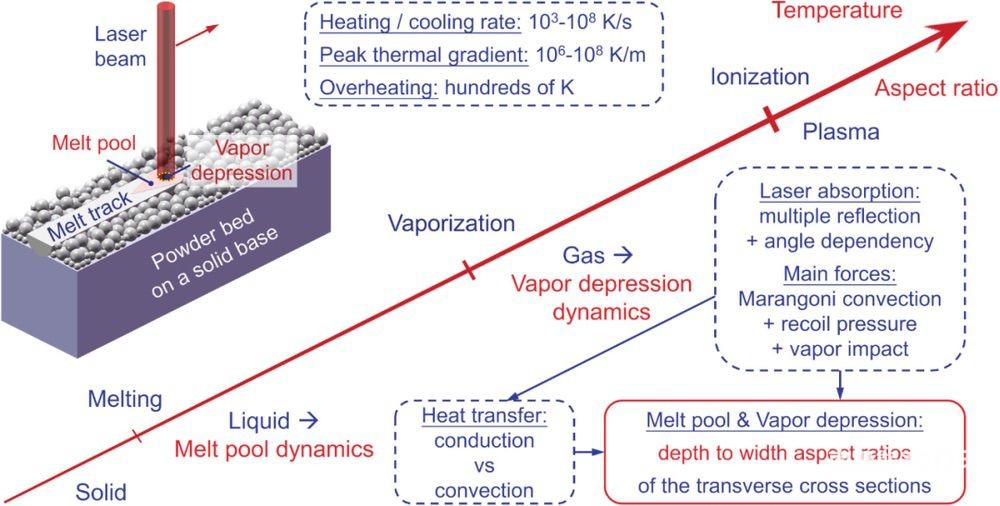

金屬的激光熔化是一個高度動態和復雜的物理過程。如圖1所示,這可能涉及物質的所有四種基本狀態:固體、液體、蒸汽和等離子體。它不僅包括熔化,還包括汽化和反沖、馬蘭戈尼對流、蒸汽沖擊、多次反射和吸收、熔池振蕩、突出和小孔不穩定性等。

圖1激光熔化的一般物理過程。隨著溫度的快速升高,固體(此處為粉末床樣品)通過熔化、汽化和電離轉變轉變為液體、氣體和等離子體。在此過程中,熔池和蒸汽凹陷形成并發展,由于增強的激光吸收和有限的熱傳遞,其橫截面的深度與寬度縱橫比繼續上升。在左上角的示意圖中,熔池內蒸汽凹陷的大致位置用黃色虛線圈出,而紅色箭頭表示激光掃描方向。

正是快速加熱導致的極端熱條件造就了這些高度動態的物理現象。通常,加熱和冷卻速率約為103− 108 K/s,熔池內的峰值熱梯度約為106− 108 K/m,并且蒸汽凹陷壁上的平均溫度可以比金屬的沸點高數百開爾文。

B、 熔化和汽化

1.在原子尺度上

高功率連續波或短持續時間(長于納秒)脈沖激光與金屬之間的相互作用可以根據光子吸收和聲子發射之間的平衡來考慮。這一過程被稱為光熱過程,因為吸收的能量在該時間尺度上直接轉化為熱(即停留時間或脈沖寬度比電子聲子或甚至聲子弛豫時間長)。對于金屬來說,通常是金屬鍵通過價電子和電離核之間的靜電吸引連接原子。

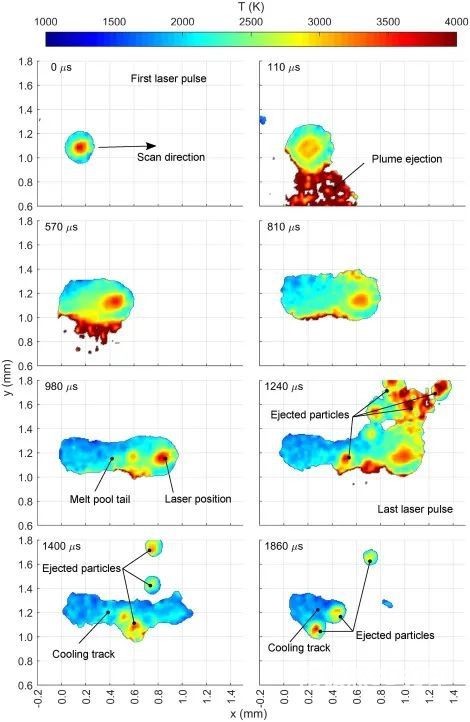

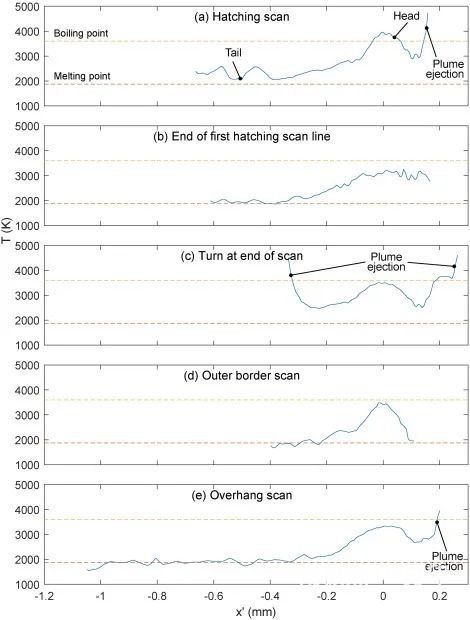

熔池的視野經常被噴射的顆粒和熔池羽流遮擋。噴射的顆粒在圖像中很容易識別,羽流僅在熔池外可見。羽流也可能在熔池的正上方,因此形成光路的一部分。羽流將衰減圖像傳感器接收到的光量。如果這種衰減在兩個波長下相同,則比率和溫度測量將不受影響。如果一個波長處的衰減更強,則會在溫度測量中引入誤差。

顯示掃描懸垂特征期間表面溫度變化的選定幀。

熔池不是平坦的,因此入射角會有所不同。在激光相互作用區的蒸汽壓力引起的凹陷中尤其如此。如果兩個波長的發射率保持相等,即使表面不是朗伯特表面,也不會在溫度測量中引起誤差。在凹陷中,從熔池內發出的光的反射可以增加測量的強度。如果來自一個溫度的表面的光在另一個溫度下從表面反射,則強度比和計算溫度將引入誤差。

在平衡條件下,將相從固體變為液體和從液體變為蒸汽所需的焓分別為聚變潛熱和汽化潛熱。在給定壓力下,相應的熔化和沸騰溫度或熔化和汽化的熵是恒定的。然而,由于高功率激光的快速加熱,實際相變溫度或熵值偏離了這些特征點或平衡極限。例如,激光束正下方的液態金屬通常處于過熱狀態,需要額外的能量來打破鍵并釋放原子。對于多相合金來說,這種情況更加復雜,其中由于各種合金元素之間的鍵合強度不同,熔化和汽化可能高度不均勻。

2.在微觀尺度上

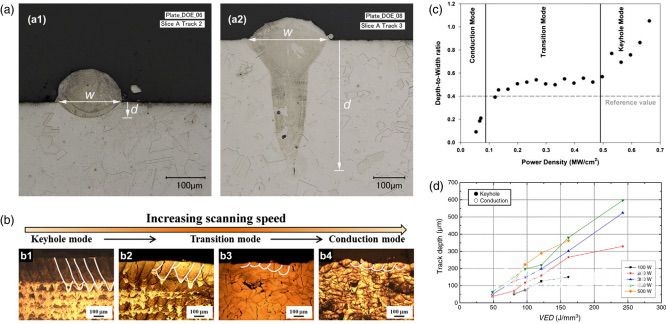

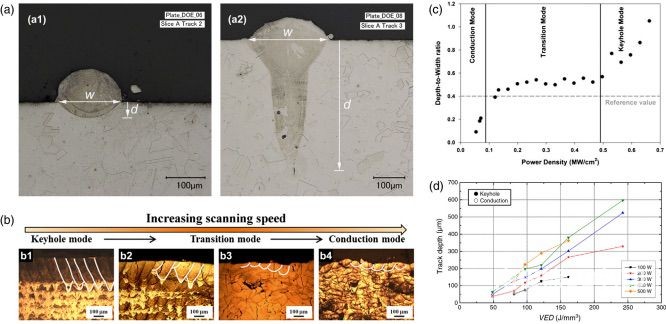

在固定的激光束照射下,金屬板或粉末床被局部加熱。當溫度達到熔點時,金屬形成熔池。熔體池最初較小且較淺,見圖5(a),熱量通過熱傳導傳遞到周圍金屬。隨著時間的推移,池的體積和表面溫度都會增加,因為這一階段的激光加熱超過了熱擴散。當溫度高于沸點時,發生局部沸騰。在表面層的自由側,金屬蒸氣主要沿著局部法線方向并朝向自由空間噴射。另一方面,反沖動量將液體推向樣品表面下方,與蒸汽噴射方向相反。蒸汽流量和反沖壓力取決于相對于沸點的局部過熱。隨著腔的生長,熔池通常偏離其最初的半圓形形態,可能呈現深錐形形狀[圖5(c)]或頂部為碗狀底部為尖峰的雙峰形[圖4(a2)]。在熔池內部,主要圍繞蒸汽凹陷壁的大的熱梯度促進了對流質量和熱傳遞。傳熱雖然有限,但限制了熔池的生長。

圖4激光熔化模式由熔化熔池的事后橫截面定義。

圖5 通過高速同步輻射x射線成像由蒸汽凹陷和熔池形態定義的激光熔化模式。

當激光束被振鏡掃描時,橫截面中的熔池形態幾乎保持對稱。然而,在縱向橫截面上,對稱性被打破,因為泳池的末端總是有一條尾巴。固體金屬被光束前方前進的熔體吸收,熔體在光束后方凝固。在樣品表面的穩態激光掃描下,熔化和凝固速率均等于掃描速度。在低施加能量密度(即功率除以掃描速度)下,熔池較小、較淺且更圓。隨著能量密度的增加,熔池越來越深,表面開始汽化和變形,從而在縱向橫截面上形成具有不對稱形態的蒸汽凹陷。蒸汽凹陷的前壁是傾斜的,其角度可以由激光的鉆速和掃描速度確定。通常,激光束主要撞擊前壁,沿其法線和掃描方向產生過熱和強烈的蒸汽噴射。然而,在高應用能量密度(如高激光功率和低掃描速度的情況)下,深而窄的蒸汽腔會引起光的多次向下反射,導致其底部的最高溫度。這導致向上的蒸汽噴射,這可能類似于固定的激光束情況。

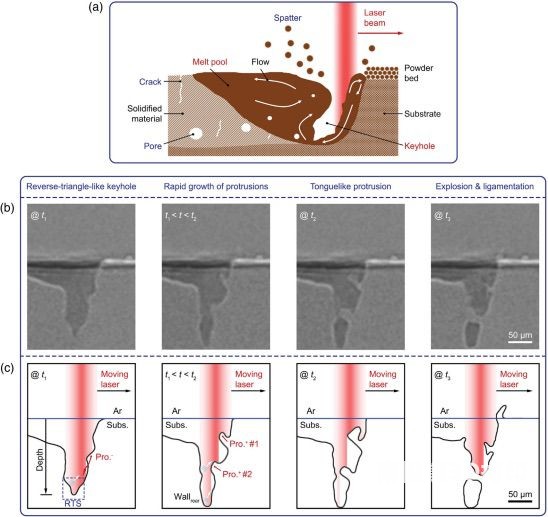

C、 突出和鎖孔不穩定性

在靜止和掃描情況下,當激光加熱通過增加激光束的功率或停留時間(相互作用時間或激光光斑大小除以掃描速度)而增強時,產生的深鎖孔可能導致不穩定性。結果主要有兩方面,如圖2(a)所示。在樣品表面上方,蒸汽噴射表現出混沌行為,可能觀察到一些極快的飛濺。在樣品內部,從鎖孔底部尖端產生的氣泡可以被聲波或粘性阻力加速,從而可能被前進的固體化前沿捕獲為孔隙缺陷。根據加工環境和粉末條件,鎖孔在完全冷凝后為真空或充氣。如圖2(b)和圖2(c),在掃描連續波激光束下,前鎖孔邊緣前方的固相被加熱、熔化和汽化,形成小的蒸汽凹陷和圓頂狀突起。

圖2 不穩定鎖孔模式熔化中的熔池、鎖孔和常見缺陷。

如圖2(b)和圖2(c),在掃描連續波激光束下,前鎖孔邊緣前方的固相被加熱、熔化和汽化,形成小的蒸汽凹陷和圓頂狀突起。

PBF工藝中獨特的微觀結構是由局部的高熱梯度和凝固過程中的快速冷卻速率驅動的。上圖顯示了從熔池頭部到層中不同位置的尾部的溫度與距離曲線。當接近熔化溫度時,該溫度梯度下降到約5 K/μm。懸垂掃描(e)顯示出類似的特征,但由于層下未固結粉末的導熱率較低,因此峰值熱梯度較低,為10 K/μm。熔池尾部大部分處于均勻溫度,大約是Ti6Al4V的熔化溫度。這是由于凝固過程中的熔化潛熱。凝固后溫度迅速下降,并且由于本實驗中使用的相機曝光時間短,溫度不再可見。在外緣掃描期間,熔池尾部的最短長度為400 μm,而在孵化掃描期間為700 μm。在1000 μm的懸垂掃描過程中,尾部長度明顯更長。該長度可能低估了懸垂掃描期間的長度,因為該掃描線的總長度約為1000μm,因此對尾部長度進行了限制。

D、 限制

激光熔化中的極端熱條件產生了許多高度動態的物理現象。徹底了解它們對于裁剪微觀結構和消除缺陷的能力至關重要。然而,它們過于詳細,對于常規流程開發來說過于復雜。實際上,它們的集體效應,即熔池和蒸汽凹陷形態,被用作指導原則。正如我們現在總結的那樣,它們定義了熔化模式。

三、事后和過程為基礎的熔化模式

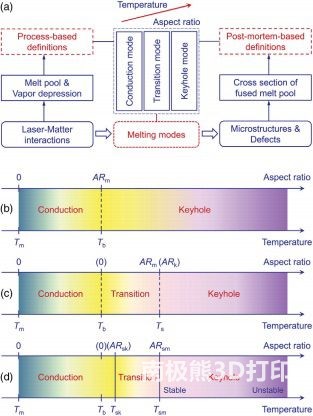

如圖3(a)所示,熔化模式橋接了激光-物質相互作用和微觀結構以及缺陷。他們忽略了物理細節,只關注(熔融)熔池的宏觀外觀(可能還有蒸汽凹陷)。根據測量方法的不同,模式可以是postmortem后分析的,也可以是基于過程的。對于基于postmortem- based的定義,熔池的形態來源于postmortem橫截面。在基于過程的版本中,直接從原位和實時數據(包括高速x射線圖像)測量熔池和蒸汽凹陷的形態。隨著溫度的升高,(熔融)熔池的縱橫比(以及可能的蒸汽凹陷)都會增加。因此,熔化模式從傳導(通過過渡)轉變為鎖孔。

圖3 激光熔化模式的基于Postmortem和基于過程的定義。

A、Postmortem-based定義

理論上,特征溫度點表現為分離熔化模式的理想閾值,如圖3(b)和3(c)所示。最初,只使用沸點(Tb)或低于沸點的點(Tc)[圖3(b)]。在Tb或Tc以下,熔融處于傳導模式,傳導傳熱在很大程度上控制著熔池幾何形狀,而高于該點時,它處于鎖孔模式,熔池形態主要由對流傳熱控制。這種直覺捕捉到了熔池的一些特征。然而,汽化的作用(至少最初)被大大夸大了。沸騰時,汽化產生的反沖壓力實際上不足以驅動蒸汽凹陷或熔池的快速增長。隨后引入了第二個特征溫度Ts,這是反沖壓力開始克服表面張力壓力的點[圖3(c)]。也就是說,在兩種模式之間存在一種過渡模式,其中傳導和對流傳熱相互競爭。我們指出,在傳導模式下不能忽略熱對流,以準確描述熔池形態。

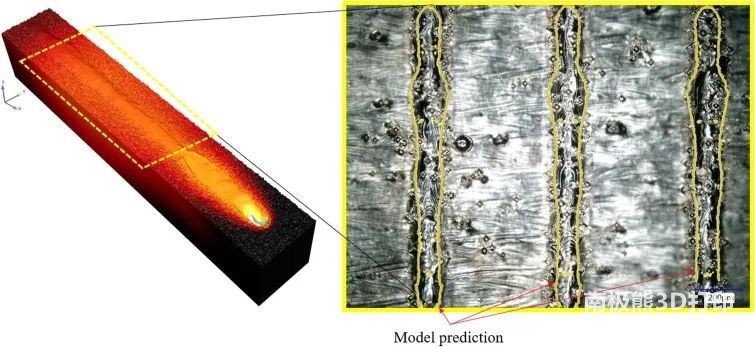

(左)流程結束時計算域的完整 3D 視圖。(右)由彩色邊框表示的預測頂部熔池的再凝固表面與實驗之間的比較。

B.傳統定義

在實踐中,這兩種或三種熔化模式(傳導、過渡和鎖孔)通常根據熔融熔池的Postmortem橫截面來定義。例如,在圖4(a)中,當它是淺的、半圓形的并且具有低縱橫比(即,地下深度與寬度)時,熔化被認為處于傳導模式;當它是深的和圓錐形的并且具有高縱橫比時,熔化處于鎖孔模式。在過渡模式中,橫截面介于兩者之間,并可能將這兩種形狀結合起來。圖4(b)顯示了熔化模式與掃描速度之間的關系。在具有恒定功率和光斑大小的掃描激光束下,隨著速度的增加,模式從小孔轉變為傳導。類似地,圖4(c)描述了固定激光束的熔化模式轉變。對于相同的光斑尺寸和相互作用時間,隨著激光輻照度(也稱為功率密度,激光功率除以面積)的增加,過渡模式中橫截面的縱橫比以平臺為特征。

圖4激光熔化模式由熔化熔池的事后橫截面定義。

(責任編輯:admin)

最新內容

熱點內容

Himed評估不同噴砂磨料在3

Himed評估不同噴砂磨料在3 粉末粒徑可以控制增材制造

粉末粒徑可以控制增材制造 Divergent公司以3D打印技

Divergent公司以3D打印技 浙大口腔醫學院:生物3D打

浙大口腔醫學院:生物3D打 新型類器官樣神經血管球促

新型類器官樣神經血管球促 推動粘結劑噴射(鑄造/金

推動粘結劑噴射(鑄造/金 選區激光熔化增材

選區激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 從實驗室走向生產

從實驗室走向生產 3D打印在口腔修復

3D打印在口腔修復