粉末床熔融金屬增材制造中的缺陷和異常(5)

2.缺陷表征方法

缺陷測(cè)量通常采用體積法,如阿基米德密度法、超聲波檢測(cè)法或橫截面法,以比較孔隙體積與總體積。對(duì)于分?jǐn)?shù)密度>99%的預(yù)期結(jié)果,橫截面與孔隙相交的頻率足夠低,因此必須對(duì)大面積進(jìn)行表征,以獲得合理的統(tǒng)計(jì)數(shù)據(jù)。或者,更耗時(shí)的技術(shù),如實(shí)驗(yàn)室規(guī)模和基于同步加速器的x射線計(jì)算機(jī)斷層掃描(XCT),已經(jīng)證明在分析焊接、激光焊接以及最近金屬AM中的缺陷結(jié)構(gòu)方面非常有用。

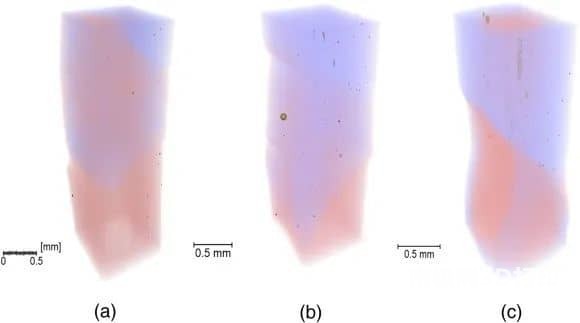

下圖顯示了本研究中使用的三種不同焊接條件下EBW不同焊接樣品中的三維重建孔隙度分布。樣品的頂部(藍(lán)色區(qū)域)代表鋼,而接頭的底部代表鐵鋁合金(粉紅色區(qū)域)。

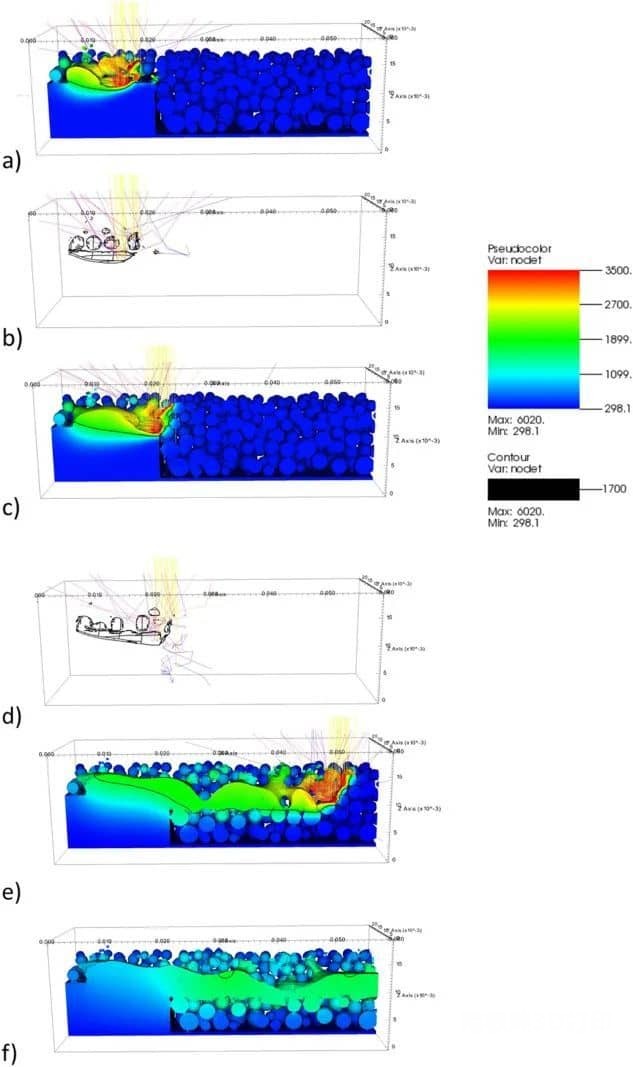

眾所周知,焊池的行為及其質(zhì)量在很大程度上取決于焊接過(guò)程中鎖孔形成的特性。鎖孔形成本質(zhì)上是動(dòng)態(tài)的,因此鎖孔不穩(wěn)定性可能導(dǎo)致焊縫中的孔隙形成。鎖孔不穩(wěn)定性的機(jī)理非常復(fù)雜,目前尚不完全清楚,但有幾種方法可以減少鎖孔不穩(wěn)定性引起的孔隙率,例如應(yīng)用梁振蕩,優(yōu)化焊縫參數(shù)等。

過(guò)程中監(jiān)控圖像數(shù)據(jù)可以幫助研究人員開發(fā)計(jì)算機(jī)視覺算法,以使用機(jī)器學(xué)習(xí)自動(dòng)檢測(cè)和分類缺陷。本節(jié)還將簡(jiǎn)要介紹PBF AM機(jī)器的研究和開發(fā)領(lǐng)域,其他部分將詳細(xì)介紹幾個(gè)示例。

2.1. Ex-situ監(jiān)測(cè)

2.1.1.光學(xué)顯微鏡

光學(xué)顯微鏡是一種廣泛使用的表征技術(shù),用于觀察粉末原料、微觀結(jié)構(gòu)、表面輪廓和AM樣品中的缺陷。

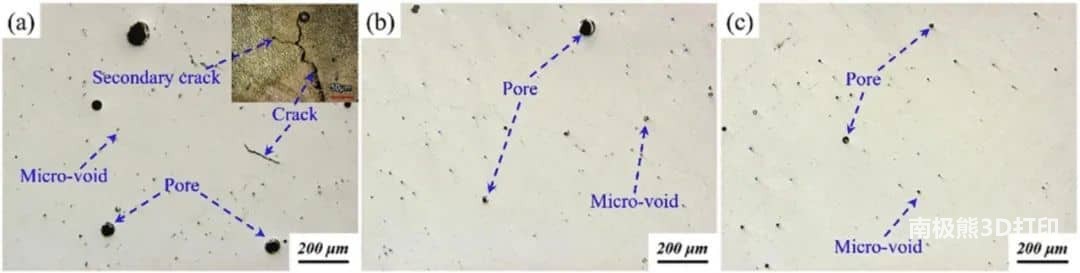

圖10顯示了使用不同激光功率的L-DED構(gòu)建的FeCrCoMnNi高熵合金樣品的光學(xué)顯微鏡表征示例。請(qǐng)注意,“孔隙”和“微孔隙”之間的區(qū)別是任意的,因?yàn)榛旧纤邪y(tǒng)計(jì)分布的報(bào)告都顯示了尺寸的連續(xù)變化,沒有證據(jù)表明維持這種區(qū)別需要雙模態(tài)。孔隙、微孔和裂縫可以通過(guò)光學(xué)成像很容易地顯示出來(lái)。光學(xué)顯微鏡的主要優(yōu)點(diǎn)是容易接近;與電子顯微鏡相比,由于電荷的可變積累,它的變形也較小。兩種顯微鏡僅限于樣品中一個(gè)位置的表面信息。

2.1.2.電子顯微鏡

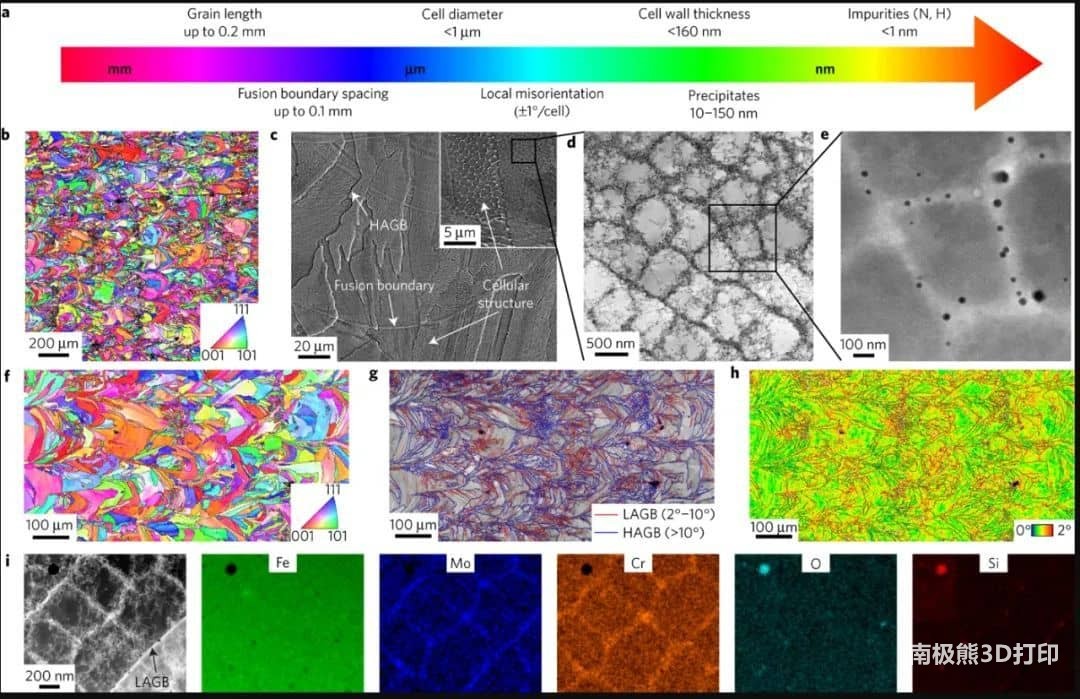

掃描電子顯微鏡(SEM)和TEM(包括掃描TEM或STEM)是表征AM材料微觀結(jié)構(gòu)最廣泛采用的技術(shù)之一。與光學(xué)技術(shù)相比,SEM和TEM基本上適用于所有研究人員。許多其他廣泛采用的技術(shù)無(wú)法與電子顯微鏡的空間分辨率相匹敵,尤其是能夠?qū)崿F(xiàn)原子分辨率的TEM。除了結(jié)構(gòu)缺陷外,AM材料的微觀結(jié)構(gòu)與使用鑄造或鍛造加工的相同材料有很大不同。其中一些獨(dú)特的結(jié)構(gòu)屬性是有利的,有助于改善AM材料的性能,而另一些則是有害的。Wang等人全面描述了L-PBF 316L不銹鋼樣品的微觀結(jié)構(gòu),并闡明了AM材料的獨(dú)特特性如何影響其機(jī)械性能。

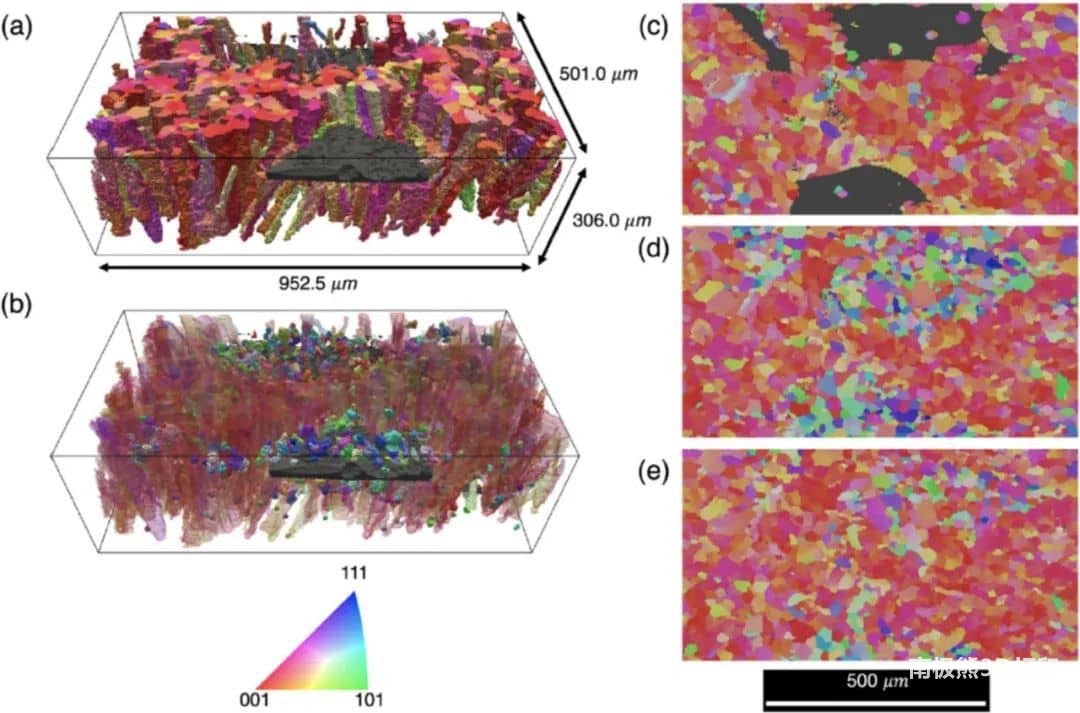

已建概念樣品的微觀結(jié)構(gòu)表征(方法)揭示了多個(gè)長(zhǎng)度尺度和化學(xué)異質(zhì)性,如上圖所示。在掃描電子顯微鏡(SEM)上用電子背散射衍射(EBSD)測(cè)量了晶粒的取向和尺寸分布(圖b, f)。EBSD下的晶粒呈現(xiàn)波紋圖案,而不是傳統(tǒng)的面形形貌。在一個(gè)單一的顆粒中,經(jīng)常可以觀察到顏色和方向的連續(xù)變化。總的來(lái)說(shuō),L-PBF 316L SS的微觀組織表現(xiàn)出高度非常規(guī)的晶粒形狀、分布和取向梯度。EBSD測(cè)量進(jìn)一步表明,L-PBF 316L SS包含大量低角度晶界(lagb, 2°-10°,約占總GBs的41%,圖g)。可以觀察到跨晶粒的方向梯度或局部方向偏差,如圖h所示的核平均方向偏差(KAM)圖所示,圖中映射了每個(gè)單個(gè)晶粒內(nèi)部像素與像素之間的角度方向偏差。對(duì)比圖g和圖h可知,方向偏差與LAGBs直接相關(guān)。基于高角度晶界(HAGBs)估計(jì)的平均晶粒尺寸(d)為45±7.9 μm,標(biāo)準(zhǔn)偏差較大,晶粒面積分布跨越多個(gè)數(shù)量級(jí)。這些EBSD數(shù)據(jù)表明L-PBF 316L SS是一種非傳統(tǒng)材料,具有廣泛的晶粒尺寸分布、大量的lagb和波紋狀晶粒形狀。雖然也存在空洞,但體積分?jǐn)?shù)遠(yuǎn)低于1%。

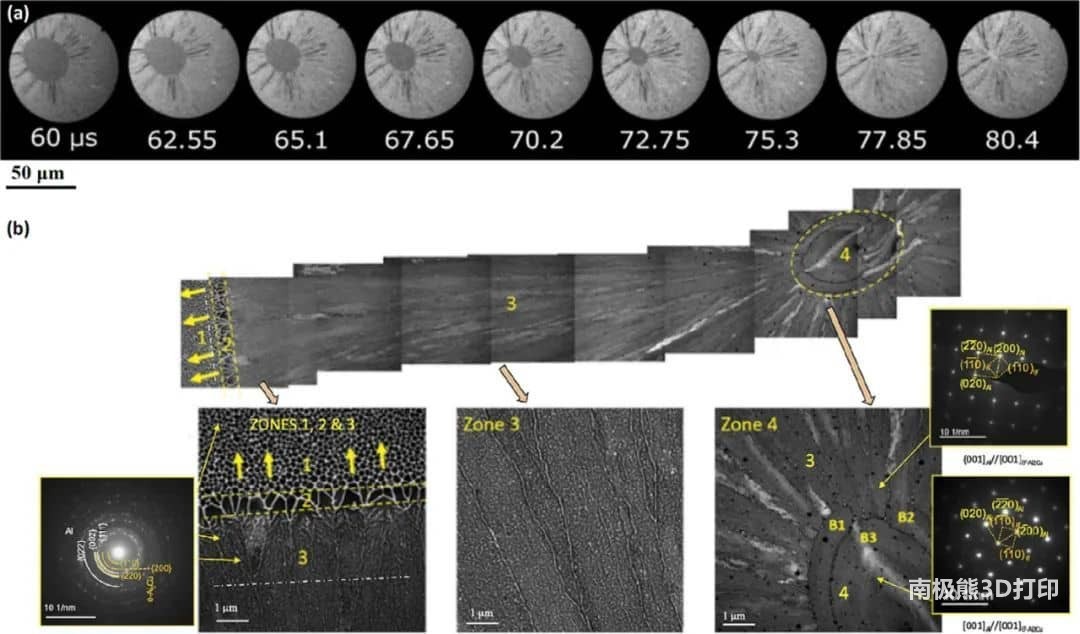

圖11顯示了亞共晶Al-11at.%Cu合金激光熔化和快速凝固的DTEM研究。DTEM允許以納米尺度時(shí)空分辨率定量測(cè)量凝固界面速度。結(jié)合以下不同微觀結(jié)構(gòu)區(qū),特別是第二相及其分布的原位TEM表征,可以了解獨(dú)特的非平衡溶質(zhì)分配行為。

如圖12所示,等軸晶粒正好出現(xiàn)在缺乏熔合孔隙的上方,柱狀晶粒在接下來(lái)的兩個(gè)構(gòu)建層內(nèi)恢復(fù)生長(zhǎng)。TriBeam系統(tǒng)的3D EBSD特性具有自明的破壞性,因此不能像HEDM技術(shù)那樣用于原位實(shí)驗(yàn)。

2.1.3.同步輻射x射線成像和散射

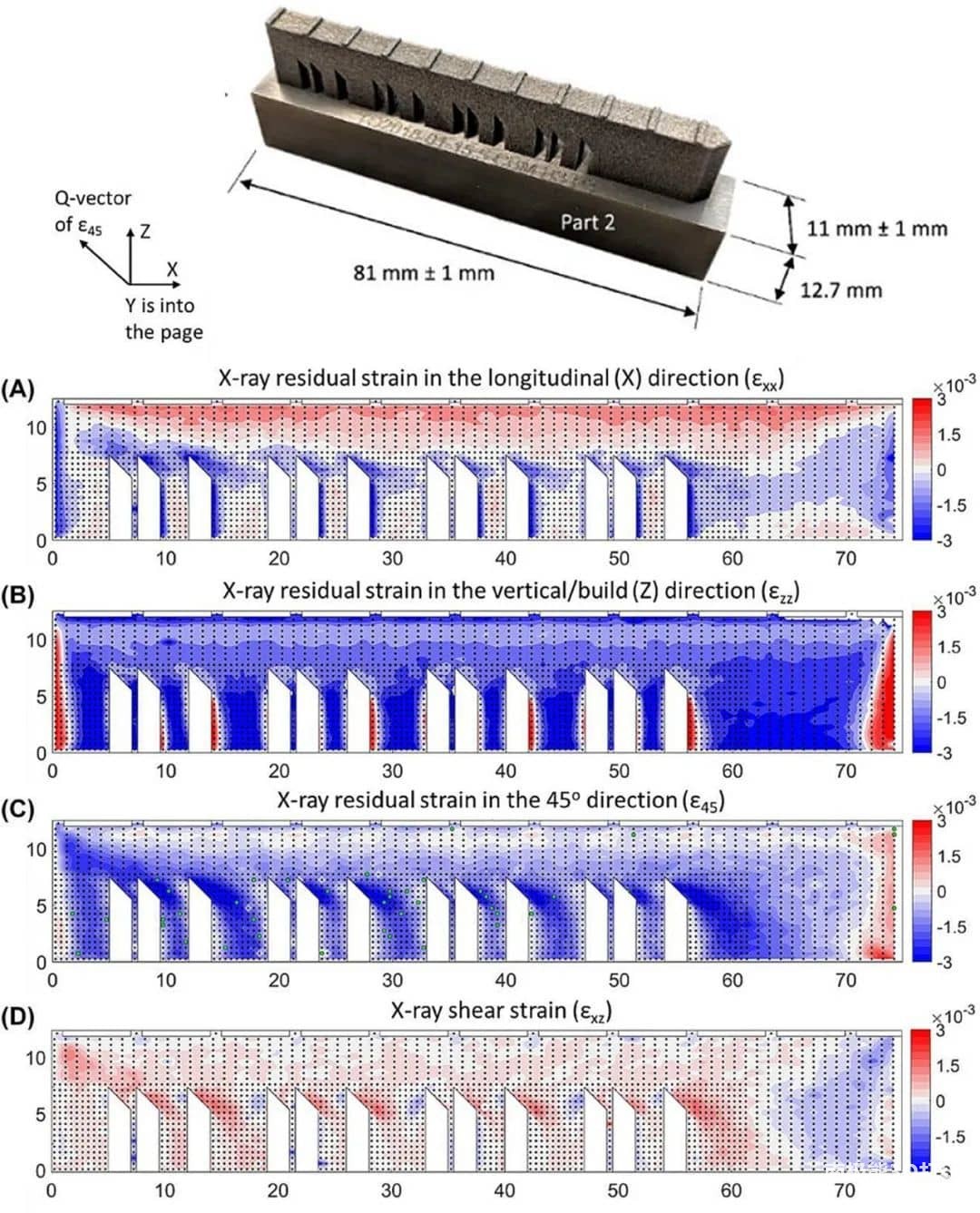

如圖13所示,Phan等人繪制了L-PBF建造的合金625橋梁結(jié)構(gòu)中的殘余應(yīng)力。此特定測(cè)量的空間分辨率為~100μm,應(yīng)變靈敏度為10-4。XRD和中子衍射在倒易空間(即晶格位移)具有相似的分辨率,而x射線技術(shù)在實(shí)際空間具有更高的分辨率,但穿透力遠(yuǎn)低于中子。

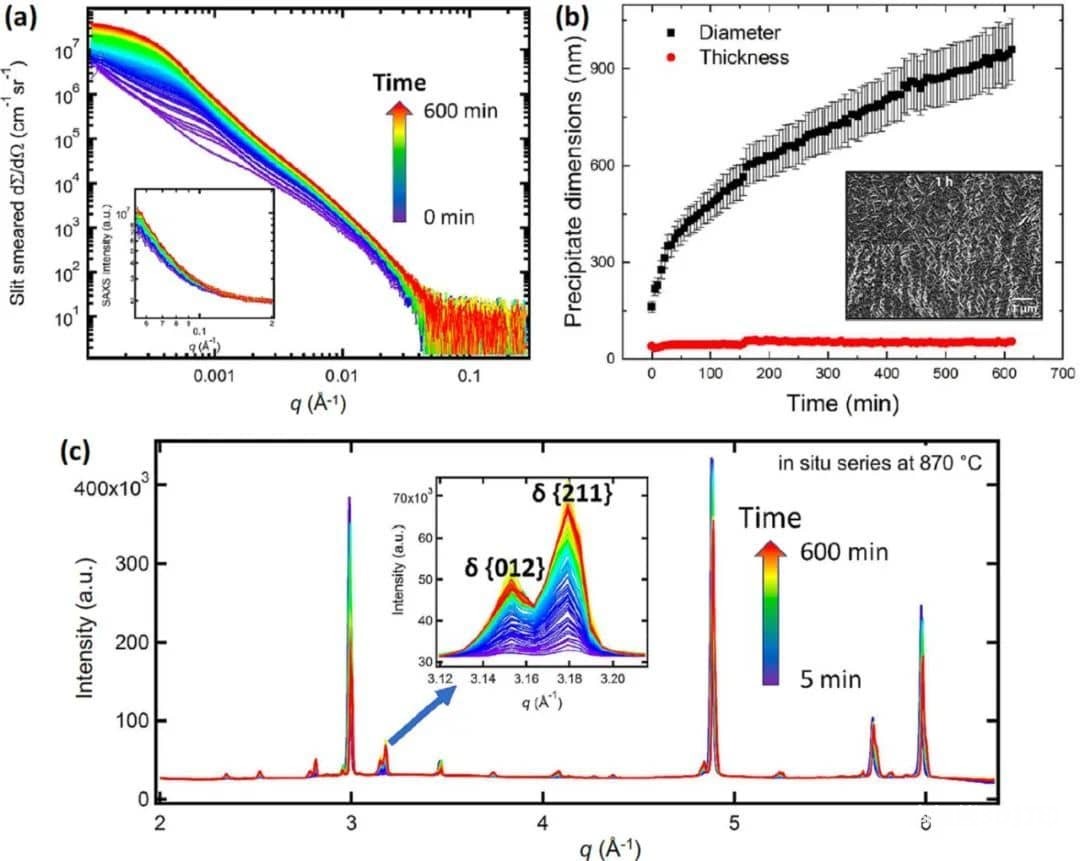

考慮到所涉及的極端熱條件,沉淀是使用激光或電子束AM處理的大多數(shù)工程合金系統(tǒng)的重要組成部分。透射電子顯微鏡(TEM),包括TEM提供的成像、衍射和光譜技術(shù),特別適合表征沉淀物的化學(xué)成分和相。如圖14(a-b)所示,Zhang等人收集了AM合金625等溫加熱處理期間的原位SAXS數(shù)據(jù),并定量測(cè)量了有害δ相沉淀的生長(zhǎng),這由原位XRD數(shù)據(jù)證實(shí)(圖14c)。這些原位同步加速器x射線實(shí)驗(yàn)表明,AM工藝特有的元素偏析是625合金在應(yīng)力消除熱處理期間異常沉淀行為的根本原因,即,無(wú)論冷卻速度如何,Nb和Mo等重元素在凝固期間偏析到枝晶間區(qū)域。

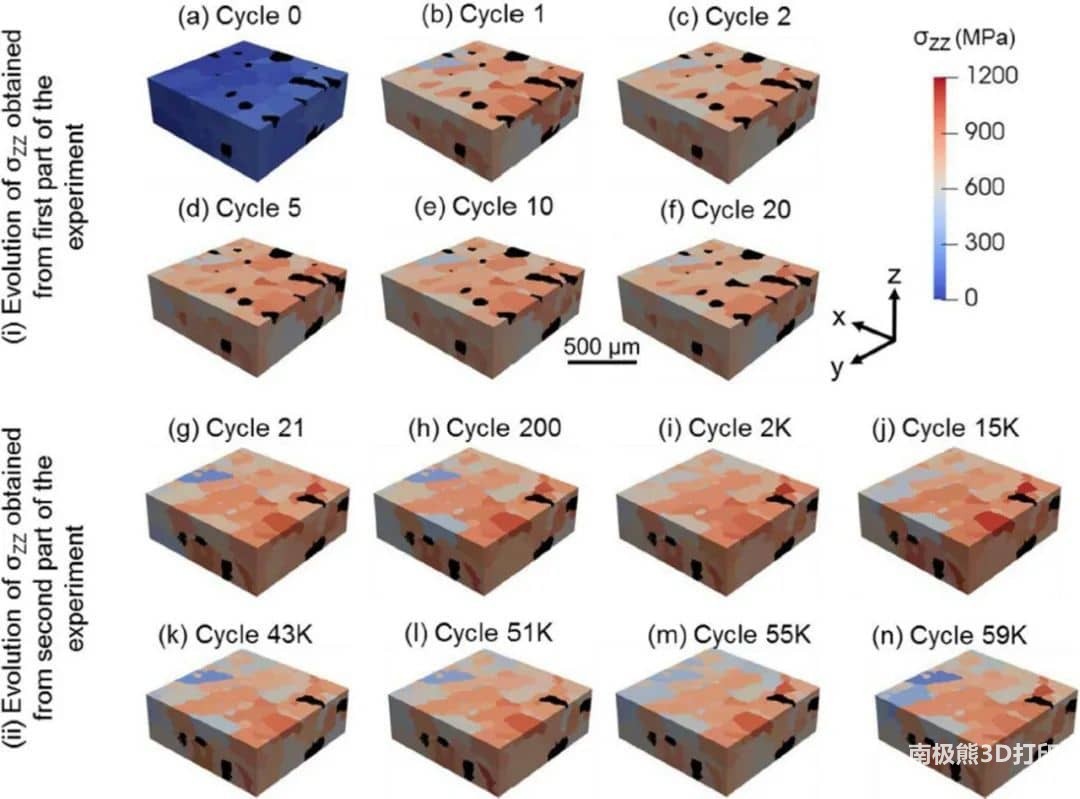

基于同步加速器的高能衍射顯微鏡(HEDM)是一種新興的三維表征多晶材料中晶粒形態(tài)、相、取向和應(yīng)變的技術(shù)。由于HEDM是非破壞性的,因此它已成為原位探測(cè)每個(gè)顆粒對(duì)各種外部刺激的響應(yīng)的強(qiáng)大技術(shù)。Sangid等人在高周疲勞試驗(yàn)中對(duì)合金718(亦稱合金718)進(jìn)行了HEDM表征(圖15)。

HEDM技術(shù)仍在不斷進(jìn)步和發(fā)展。X射線源、探測(cè)器和數(shù)據(jù)處理算法都在快速發(fā)展,以允許在更短的時(shí)間內(nèi)檢測(cè)和重建更多的顆粒。HEDM由于其不可替代的能力和日益增長(zhǎng)的實(shí)用性,將成為研究AM材料獨(dú)特微觀結(jié)構(gòu)和性能的有力工具。

進(jìn)一步的微觀結(jié)構(gòu)表征揭示了廣泛的內(nèi)部邊界,亞晶結(jié)構(gòu)和化學(xué)分離。竣工的316L SS具有高度異質(zhì)的微觀結(jié)構(gòu),包括結(jié)構(gòu)和化學(xué)結(jié)構(gòu),具有融合邊界,樹枝狀和細(xì)胞壁,位錯(cuò),沉淀物,分離元素和原子尺度雜質(zhì)。與傳統(tǒng)的對(duì)應(yīng)物相比,微觀結(jié)構(gòu)長(zhǎng)度尺度跨越五到六個(gè)數(shù)量級(jí),從納米到亞毫米。暗場(chǎng)(HAADF)圖像)。已知這些凝固池的尺寸和壁厚與L-PBF工藝期間的凝固條件(即熱梯度,冷卻速率,凝固前速度)有關(guān)。

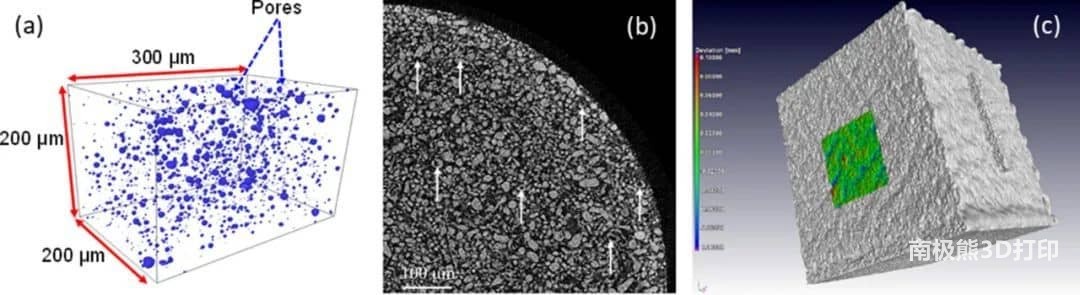

XCT廣泛用于研究使用制造的零件的孔隙度。圖16(a)顯示了AM Al-10Si-Mg樣品中孔隙度的可視化示例。XCT分析用于將打印過(guò)程中使用的工藝參數(shù)與若干研究中零件產(chǎn)生的孔隙度相關(guān)聯(lián)。XCT還用于表征原料粉末顆粒的尺寸、形狀和孔隙率(圖16(b))。XCT的另一個(gè)重要應(yīng)用是打印件的計(jì)量學(xué),用于確定尺寸精度。最后,XCT可用于分析表面粗糙度(圖16(c))。隨著時(shí)間的推移,XCT已被用作研究AM零件的技術(shù),尤其是零件的孔隙度和尺寸精度。盡管XCT提供了有關(guān)零件中存在缺陷的準(zhǔn)確信息,但必須根據(jù)其形狀推斷觀察到的缺陷的來(lái)源。

2.2.現(xiàn)場(chǎng)過(guò)程監(jiān)測(cè)

毫無(wú)疑問,本文所討論的PBF工藝具有諸如降低材料浪費(fèi)、部件整合等優(yōu)點(diǎn),正在徹底改變金屬制造。然而,同樣明顯的是,AM部件的鑒定存在問題,因?yàn)榇蛴〔考写嬖诘囊恍┤毕菰从谥饘犹砑庸に嚒R虼耍词惯@些工藝的現(xiàn)場(chǎng)監(jiān)測(cè)有限,也能對(duì)缺陷形成過(guò)程提供有價(jià)值的見解,從而通過(guò)現(xiàn)場(chǎng)控制工藝參數(shù)來(lái)緩解打印零件中的缺陷。

實(shí)時(shí)監(jiān)控(又稱現(xiàn)場(chǎng)或過(guò)程監(jiān)控)將帶來(lái)實(shí)時(shí)觀察缺陷形成的能力。最近,Grasso和Colosimo發(fā)表了工藝缺陷和現(xiàn)場(chǎng)監(jiān)測(cè)領(lǐng)域的文獻(xiàn)綜述。粉末床熔合AM工藝過(guò)程中監(jiān)控的其他應(yīng)用包括粉末分配、激光粉末相互作用、熔池、掃描路徑和切片。粉末擴(kuò)散監(jiān)測(cè)主要側(cè)重于操作異常檢測(cè)和孔隙度形成。一些工作側(cè)重于使用光學(xué)成像來(lái)監(jiān)測(cè)金屬粉末的熔化和固結(jié),其中使用雙色測(cè)溫法監(jiān)測(cè)粉末層,以研究金屬粉末的固結(jié)過(guò)程。

最近對(duì)飛濺形成力學(xué)的研究表明,大的飛濺物往往是由熔池中的弓波效應(yīng)形成的,而較小的飛濺物往往是由夾帶的粉末顆粒形成的,這些粉末顆粒被激光加熱并從強(qiáng)烈的金屬蒸氣羽流中拋出。理想情況下,大多數(shù)商用機(jī)器中存在的層流惰性氣體流足以將噴射出的飛濺顆粒帶走,或者至少將它們推到足夠遠(yuǎn)的地方,它們不會(huì)與構(gòu)建區(qū)域相互作用。

然而,根據(jù)軌跡,飛濺顆粒可以落回動(dòng)力床或凝固區(qū)域。飛濺顆粒也可以是熱的(完全或部分熔化)或冷的(固化的),這取決于它們的噴射機(jī)制。如果冷飛濺顆粒落在凝固區(qū)域,它們也可以作為粉末擴(kuò)散缺陷的成核位點(diǎn),通過(guò)拖過(guò)金屬表面暴露散裝材料而不是理想的均勻粉末層。落在凝固區(qū)域的熱飛濺顆粒往往通過(guò)燒結(jié)或部分熔化而固定在金屬表面上,隨后突出到粉末層上方。隨著激光加工的繼續(xù),突出的飛濺顆粒只會(huì)部分熔化,并繼續(xù)凸出并且對(duì)金屬表面的附著力最小。這些寄生顆粒可以屏蔽在后續(xù)層中不會(huì)融化的粉末袋。

2.2.1.可見光高速成像

質(zhì)量和再現(xiàn)性是改善增材制造的機(jī)會(huì),制造商更喜歡在AM系統(tǒng)上使用廉價(jià)、實(shí)用的監(jiān)測(cè)工具。利用可見光進(jìn)行高速成像已引起聚變AM過(guò)程的興趣,以將過(guò)程中缺陷的產(chǎn)生與現(xiàn)場(chǎng)外觀察到的缺陷相關(guān)聯(lián)。一些研究使用相機(jī)來(lái)描述激光與粉末的相互作用,這為飛濺、熔池特征、表面質(zhì)量和粉末層異常提供了有價(jià)值的信息。

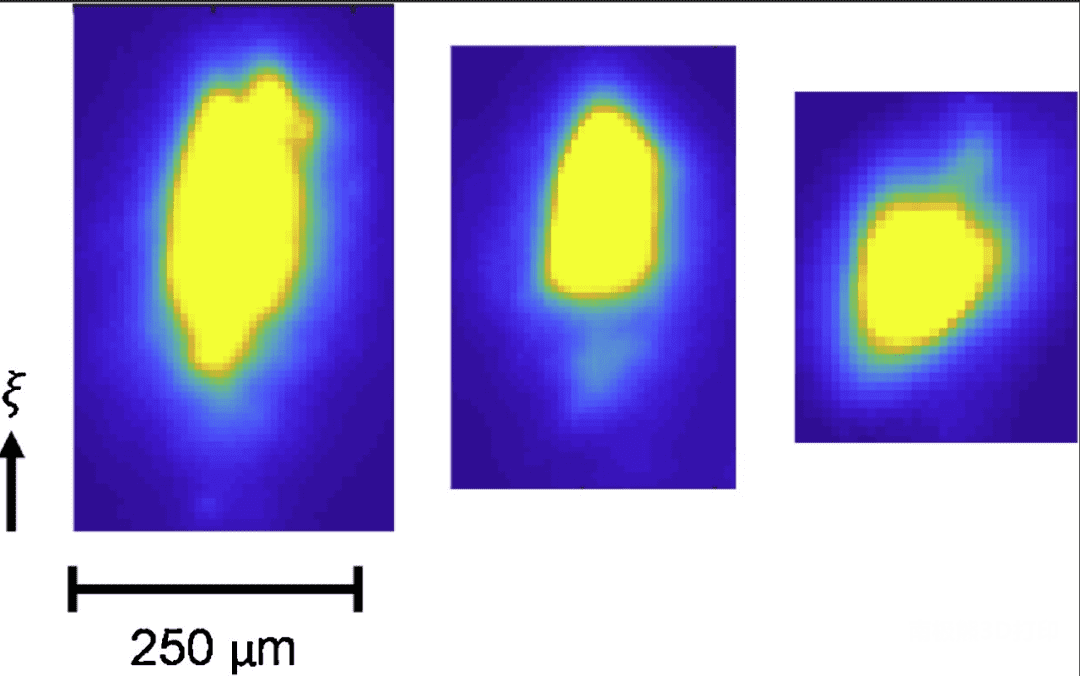

L-PBF中常見的缺陷,例如由鍵孔機(jī)構(gòu)形成的孔隙率和表面張力相關(guān)的球化現(xiàn)象與熔池的尺寸尺度相同,并且沿著熔體軌跡本身發(fā)生。由于這些原因,作者認(rèn)為熔池本身的原位監(jiān)測(cè)對(duì)于確保零件質(zhì)量至關(guān)重要。許多人也同意這一觀點(diǎn),并且現(xiàn)在存在大量與使用高速可見光和熱成像觀察L-PBF和DED AM過(guò)程中熔池相關(guān)的工作。大部分現(xiàn)有工作都集中在監(jiān)測(cè)熔池的尺寸上。例如,Tan等人使用同軸對(duì)準(zhǔn)的高速相機(jī)測(cè)量焊接過(guò)程中的熔池尺寸,Heigel等人使用高速熱像儀測(cè)量L-PBF中的熔池長(zhǎng)度。Clijsters等人開發(fā)了一種實(shí)時(shí)系統(tǒng),能夠測(cè)量L-PBF工藝的原位熔池尺寸,并且類似的系統(tǒng)現(xiàn)在被幾家L-PBF機(jī)器制造商使用。Fisher等人致力于將溫度信息(使用可見光相機(jī)收集)與L-PBF過(guò)程中的熔池尺寸相關(guān)聯(lián)。

(責(zé)任編輯:admin)

- ·Himed評(píng)估不同噴砂磨料在3D打印鈦合金

- ·粉末粒徑可以控制增材制造合金微觀結(jié)構(gòu)

- ·Divergent公司以3D打印技術(shù)驅(qū)動(dòng)汽車制

- ·浙大口腔醫(yī)學(xué)院:生物3D打印在牙科組織

- ·新型類器官樣神經(jīng)血管球促進(jìn)皮瓣移植研

- ·推動(dòng)粘結(jié)劑噴射(鑄造/金屬/陶瓷)3D打

- ·工程化活體材料與3D生物打印融合:現(xiàn)狀

- ·鋁激光增材制造:基于可持續(xù)性視角的挑

- ·南航顧冬冬教授頂刊:《航空航天高性能

- ·3D打印多材料生物牙冠:多級(jí)結(jié)構(gòu)調(diào)控與

Himed評(píng)估不同噴砂磨料在3

Himed評(píng)估不同噴砂磨料在3 粉末粒徑可以控制增材制造

粉末粒徑可以控制增材制造 Divergent公司以3D打印技

Divergent公司以3D打印技 浙大口腔醫(yī)學(xué)院:生物3D打

浙大口腔醫(yī)學(xué)院:生物3D打 新型類器官樣神經(jīng)血管球促

新型類器官樣神經(jīng)血管球促 推動(dòng)粘結(jié)劑噴射(鑄造/金

推動(dòng)粘結(jié)劑噴射(鑄造/金 選區(qū)激光熔化增材

選區(qū)激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 從實(shí)驗(yàn)室走向生產(chǎn)

從實(shí)驗(yàn)室走向生產(chǎn) 3D打印在口腔修復(fù)

3D打印在口腔修復(fù)